Самодельные ножи для резьбы по дереву

Самодельные ножи для резьбы по дереву

Привет всем любителям самоделок, каждый специалист хорошо знает, что инструмент имеет большую роль в работе, а именно его надежность и качество сборки. Задумываясь на эту тему возникают мысли сделать идеальный удобный инструмент своими руками, в данном случае это резцы по дереву, а вырезание узоров с их помощью вполне увлекательное занятие, что не может не радовать. Главное в создании резцов быть более осторожным, так как работать придется с острыми предметами, а именно с режущей частью. Идея автора сделать резцы по дереву своими руками сопровождалась тем, что по близости данного инструмента не было, да и в местных магазинах их тоже не было.

Свойства, которые должны быть у хорошего ножа для резьбы по дереву следующие:

• Высококачественная сталь, повышающая ресурс ножей и долгого сохранения остроты.

• Эргономичные (удобные) рукоятки.

• Относительная простота изготовления.

• Надёжность.

Для создания данной самоделки не нужны какие-то труднодоступные материалы, их тут и не должно быть, так как заранее было задумано, чтобы все детали находились в легкой доступности у большинства столяров и любителей работ по дереву.

Необходимые материалы и инструменты:

* Куски ленточной пилы, выполненные из прочной стали, что из опыта подтверждает о их долгой сохраняемости заточки.

* Остатки дубовых досок, оставшиеся от прошлых работ, так как дуб сам по себе прочный, по-своему красивый и технологичный материал.

Из инструментов понадобится:

* Электрическое точило.

* Ленточная шлифовальная машинка с зернистостью около 40, а также шлифовальная шкурка (зернистостью 80, а для доводки — 240, 800 и 1000).

* Ножовка.

* Средства защиты органов дыхания — респиратор (марлевая маска).

* Столярный клей.

Вот и все детали с нужными инструментами готовы, теперь приступим к поэтапной сборке.

Шаг первый.

Первым делом нужно изготовить клинок. Из кусков полотна пилы длиной около 8 см автор выточил металлические заготовки клинков нужной формы, а у заготовок пооставлял хвостовики, их длина около 4,5-5 см, данные размеры гарантируют достаточную прочность крепления клинка в рукоятке.

Большую фаску на ножах нужно делать еще до того момента, когда хвостовик не вклеен в рукоять. Форму фаски нужно придавать с обеих сторон, соблюдая при этом определенный угол, стачивание металла должно происходить симметрично. Из материаловедения известно, что при интенсивном обтачивании металл нагревается, что вызывает его отпуск, а приводит это к тому, что металл становится более мягким и теряет способность сохранять заточку. Чтобы этого не случилось, обтачиваемую заготовку периодически нужно охлаждать в воде, тем самым избегая перегрев. Удобнее всего, когда емкость с холодной водой находится рядом и опустить заготовку не составляет большого труда. Чтобы окончательно сформировать лезвие, а также заточить и отполировать его нужно установить рукоятку, что собственно и будет дальше.

Шаг второй.

После долгих работ с металлом переходим к изготовлению рукоятки, для этого хорошо подошли бруски из дуба, размеры которых составили 12 на 22 мм в сечении, а длина слегка больше 120 мм. Данные бруски были подобраны так, чтобы склеиваемые поверхности были ровными. Для упрощения работы делаем выборку гнезда под хвостовик в одной из половинок будущей рукоятки.

Сперва обрабатывается хвостовик с помощью шлифмашинки по краям, с целью избавиться от заусенцев. Затем приложив хвостовик к подготовленному бруску, обводим его карандашом. С помощью стамесок выбираем гнездо на глубину, что равна толщине заготовки, периодически собирая насухо сборку конструкции для проверки прилегания брусков друг к другу. В случае недостаточной глубины гнезда, рукоять или не склеится или же при плохой стыковки просто расколется при использовании. Также слишком глубокое гнездо приведет к тому, что клинок будет гулять из стороны в сторону, что ведет за собой нежелательные последствия, а именно растрескивание рукоятки или деформация хвостовика. Поэтому к выборке гнезда под хвостовик проявите максимальную точность.

После того как вы убедились при контрольной сборке «насухо» , что все детали плотно сидят,в данном случае хвостовика, а также при отсутствии щелей между брусками-половинками рукоятки, то можно приступать к склеиванию. Столярный лей наносим на поверхность бруска и в гнездо под хвостовик, так как при ручной выборке гнезда точности в глубине достичь нереально, то на всякий случай лучше заполнить ее клеем, после высыхания которого хвостовик будет держаться за счет его твердости, в случае неточности. На прилегающую деталь рукоятки тоже нужно нанести клей, но меньшим слоем.

После склеивания заготовки, ножовкой отпиливается задняя часть, до размера в 12 см.

Потом ленточной шлифовальной машинкой шлифуем торцы ручек, не забываем использовать средства индивидуальной защиты — защитные очки и респиратор, поскольку дубовая пыль может вызвать аллергию.

Шлифование проходит для начала зернистостью 40, а затем по возрастанию, пока заготовка не станет гладкой.

Покрываем нитролаком.

Шаг четвертый.

Доводим режущую часть, нам нужна малая фаска, угол заточки которой составляет для данных ножей примерно 25-30°. Чтобы сформировать малую фаску автор использует шлифовальную шкурку разной зернистости постепенно увеличивая зернистость, начиная от 240, переходя к 800, а затем и к 1000, в конечном итоге все полируется на кожаном ремне, зажатом на бруске. Если заточка вышла удачной, то древесина должна резаться как вдоль, так и поперёк волокон без приложения особых усилий, при этом поверхность среза должна быть ровной и блестящей, так называемый «масляный» рез.

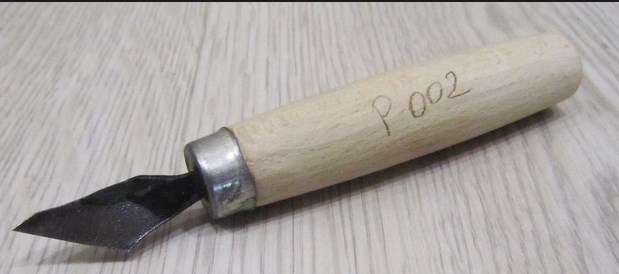

Используя данный шаблон изготовления было сделано несколько ножей, в целом они достаточно надежны и удобны в использовании, что для непрофессионала очень даже прилично.

Ножи для резьбы по дереву

Всякий специалист прекрасно знает, как немаловажно иметь под руками хороший и надёжный инструмент. К несчастью, случается так, что его в подходящий момент не бывает на месте. Вот тут-то и начинаются розыски или готового инструмента, или многочисленных других вариантов.

Так получилось и со мной. Когда-то в беззаботном детстве я предпринимал попытки научиться резьбе по дереву. Для этих целей даже приобрёл набор резцов (изготовитель — «Запорожский инструментальный завод им. Войкова»). Многое из него потерялось к настоящему времени, но полукруглые стамески сохранились. К сожалению, попытки мои освоить резьбу в те времена не увенчались успехом — некому было показать основные приёмы работы с инструментом. Как результат — множество шрамов на левой руке и отбитое — почти буквально — желание совершенствоваться в этом направлении.

Этой осенью у меня возникло стремление наверстать упущенное. Благо появилось время — пришлось прекратить свои столярные экспромты в гараже и терпеливо ждать весны. Но теперь я решил начать с изготовления подходящего инструмента, и в первую очередь — ножей для резьбы по дереву. Одним из стимулов стало их отсутствие в местных магазинах.

Мои ножи (косяки и резаки) должны были удовлетворять следующим требованиям:

• высококачественная сталь, из которой они будут сделаны;

• эргономичные (удобные) рукоятки;

• относительная простота изготовления;

• надёжность.

Кроме того, я планировал взять для ножей те материалы, которые были в наличии.

Материалы и инструменты для изготовления ножей

В качестве исходного материала для изготовления клинков я использовал куски ленточной пилы. Ранее я из них делал кухонные ножи — они хорошо держат заточку.

Для рукояток я применял обрезки дубовых досок, оставшиеся от других работ. Дуб — прочный, красивый и технологичный материал.

Для работы мне потребовались электрическое точило, ленточная шлифовальная машинка (зернистость шкурки — 40), обычная ножовка, шлифовальная шкурка (зернистостью 80, а для доводки — 240, 800 и 1000), респиратор (марлевая маска) — для защиты органов дыхания.

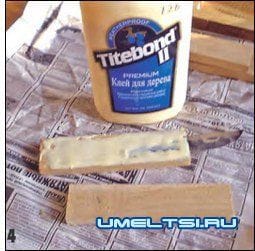

Все детали склеивал столярным клеем «Titebond II».

Изготовление клинка

Из кусков полотна пилы длиной около 8 см я выточил металлические заготовки клинков нужной формы. У заготовок оставлял хвостовики длиной примерно 4,5-5 см. Такие их размеры обеспечивают достаточную прочность крепления клинка в рукоятке. Для более надёжной фиксации (чтобы нож не расшатался и не выпал из рукоятки) по бокам хвостовика сделал полукруглые вырезы.

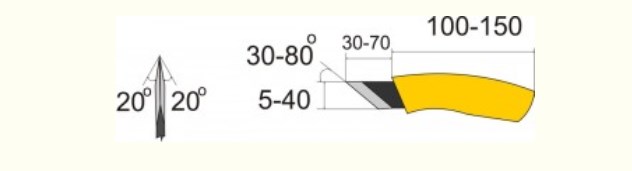

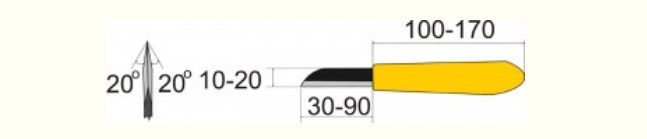

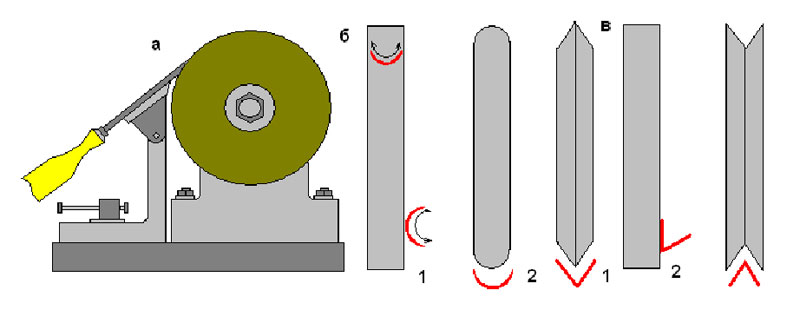

Сечение клинка ножа обычно имеет клиновидное сужение (приблизительно под углом 10-15°) от обуха к режущей кромке. Это так называемая большая фаска или спуск клинка. Сама режущая кромка формируется малой фаской (подводом) — более крутым сужением (под углом 25-30°) в непосредственной близости от лезвия клинка.

Большую фаску на ножах я делаю до того, как вклеиваю хвостовик в рукоятку. При формировании фаски обтачиваю заготовку с двух боковых сторон под нужным углом. При этом стараюсь стачивать металл симметрично.

Самое главное в этой работе — не спешить. При интенсивном обтачивании металл нагревается, и происходит его отпуск. То есть металл становится более мягким и теряет способность сохранять заточку. Кроме того, обтачиваемую заготовку я время от времени охлаждаю в воде, не допуская её перегрева. Для этого рядом ставлю ёмкость с холодной водой и периодически опускаю в неё заготовку. Окончательное формирование лезвия, заточку и полировку произвожу уже на готовом ноже.

Изготовление рукоятки ножа

Для рукоятки подошли дубовые брусочки сечением 12×22 мм и длиной чуть больше 12 см. Бруски подбирал так, чтобы склеиваемые поверхности были ровными. Для упрощения работы гнездо под хвостовик выбирал в одной из половинок будущей рукоятки.

Последовательность операций такова. Хвостовик обрабатывал шлифовальной шкуркой по краям (сбивал заусенцы). После этого, прикладывая хвостовик к заранее подготовленному брусочку, обводил его карандашом или ручкой. Затем стамесками выбирал гнездо на глубину, равную толщине заготовки, время от времени собирая всю конструкцию «насухо», чтобы проверить, как брусочки прилегают друг к другу. Если глубина гнезда недостаточна, рукоятка не склеится либо склеится некачественно, и ручка во время работы может расколоться. В то же время при слишком глубоком гнезде клинок будет гулять из стороны в сторону, что также чревато нежелательными последствиями — растрескиванием рукоятки или деформацией хвостовика. Таким образом, необходимо выбрать гнездо под хвостовик максимально точно. Знаю это по собственному опыту — неоднократно приходилось раскалывать уже сделанные рукоятки кухонных ножей и менять на новые только из-за того, что хвостовики держались неплотно!

После того как при контрольной сборке «насухо» всех деталей был получен требуемый результат (плотная посадка хвостовика и отсутствие щелей между брусками-половинками рукоятки), можно приступать к склеиванию. Клей наносил на поверхность бруска и в гнездо под хвостовик — при ручной выборке гнезда неточностей по глубине не избежать, и возможные полости лучше заполнить клеем, который при высыхании затвердеет и будет удерживать хвостовик. На ответную деталь будущей рукоятки также наносил слой клея, но уже более тонкий.

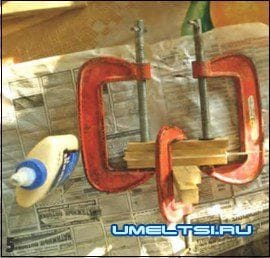

Затем совмещал детали (необходимо максимально точно соединить торцы брусочков, расположенных ближе к клинку) и стягивал их струбцинами. Старался стянуть как можно сильнее, но, как говорится, без фанатизма, чтобы не расколоть бруски. Выдавленные излишки клея убирал влажной тряпкой и оставлял заготовку примерно на 12 часов до полного высыхания клея.

После этого я проверял плотность посадки хвостовика в рукоятке: одной рукой держал рукоятку, а второй пытался расшатывать клинок. Если при этом слышались едва уловимые тихие скрипящие звуки, то такая рукоятка никуда не годится, и её необходимо переделывать. При качественно выполненной работе никаких посторонних звуков быть не должно.

Подгонка рукоятки

Для себя я уже давно определил наиболее подходящие формы рукояток для режущего инструмента. Например, на рукоятках кухонных ножей и ножей для резьбы я обычно делаю небольшой изгиб на спинке для упора большого пальца. Есть и общие особенности рукояток всех инструментов, а именно:

• задняя часть рукоятки — более широкая и округлая, чем та, что ближе к клинку, поэтому все заготовки для рукояток в начале обработки напоминают усечённую вытянутую пирамиду;

• на рукоятке имеется выемка под указательный палец.

Когда заготовка склеена, ножовкой или торцовочной пилой отпиливаю заднюю часть, исходя из необходимых размеров (в моём случае — 12 см).

После этого перехожу к обтачиванию граней рукоятки ленточной шлифовальной машинкой. Работаю, используя средства индивидуальной защиты — защитные очки и респиратор, поскольку дубовая пыль может вызвать аллергию.

Не стоит стремиться выточить рукоятку инструмента максимально точно на ленте зернистостью 40. Лучше оставить небольшие припуски для более точной обработки мелкой шкуркой вручную. Подготовленные рукоятки я всегда покрываю нитролаком (он мне больше нравится).

Доводка клинка

Вернёмся к вопросу формирования режущей кромки. Угол заточки большой фаски в 10-15° годится, возможно, для опасной бритвы, но для ножа по дереву (пусть даже и самому мягкому) всё-таки мал. При обработке деревянной заготовки таким ножом остриё будет сминаться или скалываться. Поэтому и нужна малая фаска, угол заточки которой составляет для моих ножей примерно 25-30°.

Для формирования малой фаски я использую шлифовальную шкурку (но можно и бруски) разной зернистости по принципу от большего к меньшему. Сначала я беру шкурку зернистостью 240, потом — 800, потом — 1000 и окончательно полирую на кожаном ремне, зафиксированном на деревянном бруске.

При хорошей заточке древесина должна резаться как вдоль, так и поперёк волокон без больших усилий. А поверхность среза должна быть ровной и блестящей — в этом случае говорят, что получается «масляный» рез.

Качество заточки проверяю на доске, специально используемой для этих целей. Доску беру из мягкой породы дерева, так как добиться «масляного» реза на такой доске труднее, чем на заготовках из твёрдых пород.

Естественно, в процессе резьбы нож тупится, и приходится время от времени восстанавливать режущую кромку. Я делаю это следующим образом: на ровный деревянный брусок накладываю лист шлифовальной шкурки и выполняю несколько притирочных движений, после чего довожу нож на ремне.

Действуя по описанной схеме, я изготовил за осень несколько ножей. Они вполне функциональны — надёжны и удобны. Для новичка, думаю, неплохо! Полученный опыт планирую использовать для расширения коллекции своего инструмента. Надеюсь, ножи станут моими верными помощниками при освоении резьбы по дереву.

Ножи для резьбы по дереву своими руками: последовательность робот

1. В качестве заготовки для изготовления клинков ножей использовал полотно ленточной пилы.

2. Хвостовики у всех клинков имеют приблизительно одинаковую форму.

3. В половинке будущей рукоятки стамесками выбрано гнездо для хвостовика.

4. Клей нанесён и на склеиваемую поверхность детали рукоятки, и хвостовик в гнезде. Чтобы не испачкать клеем столешницу, проще всего застелить её газетой.

5. При склеивании рукоятки детали стянуты струбцинами.

7. Этим рукояткам ещё предстоит придать нужную форму.

8. Первый этап обработки рукояток — обтачивание на ленточной шлифовальной машинке.

9. Рукоятки после грубой обработки.

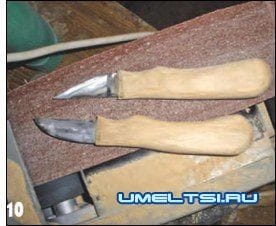

10. Рукоятки обработаны мелкой шлифовальной шкуркой и подготовлены для нанесения лака.

Ножи для резьбы по дереву видео

Виды ножей для резьбы по дереву, пошаговое изготовление своими руками

Резьба по дереву имеет многовековые корни, отражает национальные традиции и в настоящее время пользуется популярностью. Фигурки, панно, прочие резные украшения прекрасно вписываются в любой интерьер. Для создания поражающих воображение шедевров профессионалы не используют суперустройств, всю основную работу выполняют обычные ножи для резьбы по дереву, которые при наличии одной формы отличаются друг от друга размерами. Резак, гейсмус, клюкарза, или может, штихель – попробуем разобраться, какой из этих инструментов подойдет начинающему мастеру.

Особенности и назначение

Изделие, предназначенное для резьбы по дереву, – обязательная составляющая арсенала мастера, который изготавливает декоративные предметы из натуральной древесины. Инструмент отличается от обычного кухонного ножа укороченным лезвием. При работе с деревом на эту часть орудия оказывается значительная нагрузка, поэтому чем короче будет металлический элемент, тем ниже вероятность его поломки под нажимом резчика.

Кроме самой резьбы, есть прочие варианты воздействия на древесную поверхность, в их числе выпиливание, сверление, выдалбливание. Все эти операции выполняются уже другими инструментами и являются вспомогательными, позволяя резчику в полной мере реализовать свой замысел, дополнив общую картину значимыми элементами. Характер работы обуславливает выбор необходимого инструмента.

В арсенале мастеров художественной резьбы найдутся самые разные орудия – каждое из этих изделий предназначено для определенного вида операций, может отличаться формой, спецификой заточки, функциональными особенностями. Все они делятся на 3 основных вида – ручные, электроинструмент, приспособления для станочной обработки. У каждого из них есть свои особенности и преимущества.

Ручной

К ручному инструменту относятся многочисленные ножи, отличающиеся между собой конструкционно, а также стамески и вспомогательные орудия. Инструменты должны быть сделаны на совесть, из стали высокого качества, в таком случае они не будут крошить, мять древесину. Обязательное условие – отличная заточка, облегчающая труд мастера.

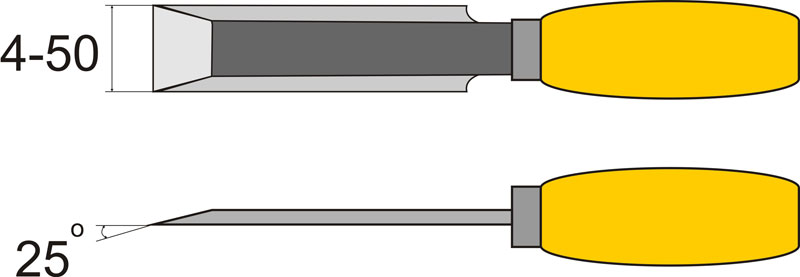

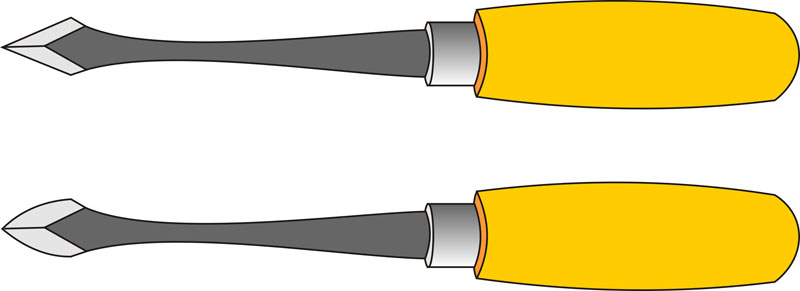

Резак

Резак – это универсальный нож для вырезания по древесине, которым пользуются все начинающие и профессиональные мастера. Его применяют, когда формируют основную часть изделия, а далее для более тонких работ. Лезвие у него удлиненное, прямое или изогнутое, обушок изогнутый.

Основной отличительный признак резака – угол заточки, равный 35˚. Разновидность изделия – европейский резчицкий нож, одна из наиболее популярных и простых моделей. Она имеет ровную режущую кромку, выгнутый обушок, рукоятка удлиненная. Такой нож для резьбы по дереву позволяет выполнять различные операции – от черновых до самых тонких, отделочных.

Более современный инструмент – нож со сменными лезвиями разной формы, что позволяет выполнять с деревом практически любые операции. Эти элементы легко меняются при помощи цангового зажима.

Косяк

Нож-косяк – это второй базовый инструмент любого резчика. Для него характерны режущий угол в 60˚, скошенная форма лезвия, которая позволяет прилагать в работе значительные усилия без угрозы поломки острия. Ножи-косяки для резьбы по дереву удобны для выполнения геометрических узоров, черновой обработки и чистовой отделки изделий. Размеры могут значительно разниться, в зависимости от используемых видов дерева, специфики выполняемых работ.

Богородский нож

Этот инструмент формой напоминает европейский резчицкий нож, но лезвие у него длиннее, в то время как рукоять короче. Он предназначен для выполнения черновых и тонких доводочных работ. Режущая кромка ровная, заточка частичная, размер лезвия может варьироваться от 3 до 9 см. Название нож получил от богородской резьбы, его форма идеально подходит для выполнения этой техники.

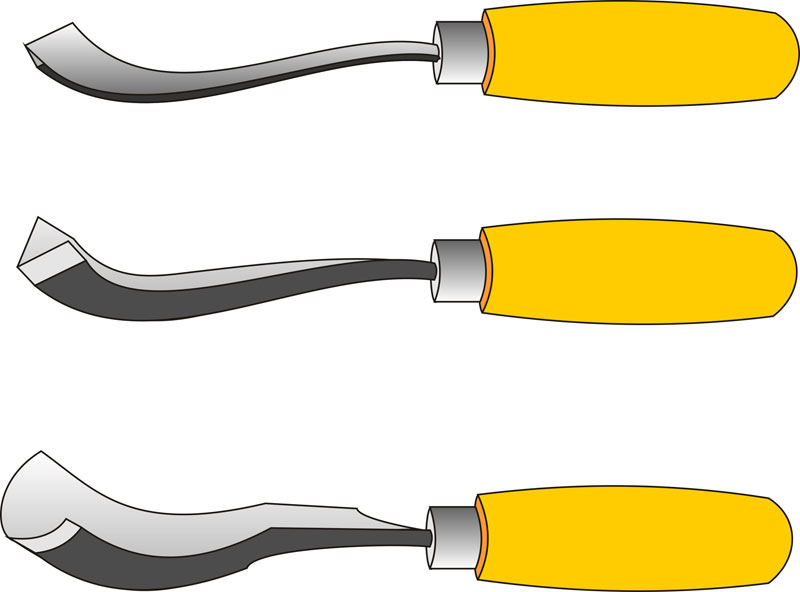

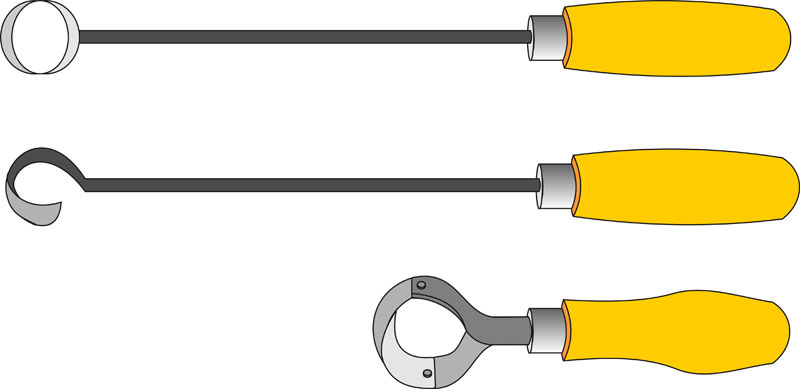

Вспомогательные инструменты

Кроме перечисленных выше инструментов, мастера применяют множество разнообразных приспособлений, указанных в таблице.

К числу вспомогательных инструментов вполне можно отнести также наждачную бумагу различной крупности, рашпили, скребки, щетки для металла. Все это потребуется для первичной, грубой обработки заготовок.

Наборы инструментов

Для удобства работы, особенно начинающих резчиков, можно приобрести цельный набор инструментов. Продукция одного производителя включает изделия одинаковой прочности с идентичными ручками. Выбор состава набора зависит от специфики резьбы, которой мастер собирается заниматься:

- для садовых скульптур потребуются стамески, преимущественно ударные, ножовки, большие резаки;

- при работе над рельефными картинами не обойтись без прямых и изогнутых стамесок, клепиков;

- электроинструмент, особенно гравер, подойдет для операций с объемными фигурами.

При покупке следует обращать внимание на материал инструмента и изготовителя.

Электроинструмент

Это энергозависимое оборудование: граверы – ручные и лазерные, гибкий вал. Первый электроинструмент – по сути, облегченная электродрель с комплектом насадок 2-6 мм и патроном под них. Большинство моделей комплектуются гибким валом с цанговым зажимом на конце – это аналог бормашины, которой оснащен каждый кабинет зубного врача. Гравер незаменим при объемной, рельефной, плоскорельефной резке.

Гибкий вал можно приобрести отдельно, дополнив им обычную электродрель, что позволит выполнять резьбу любой сложности. Изделие комплектуется патроном 1-6 мм, весит не более 1 кг. Например, у ТМ Bosch можно найти 1,25-метровые гибкие валы, предусматривающие 3500 оборотов/минуту.

Современные лазерные граверы способны создавать точные копии готовых работ или новые фигуры по рисунку дизайнера. Устройства считывают форму конструкции, преобразуя ее в цифровой код, а исполнительные механизмы уже переводят его в готовое объемное изделие. Граверы могут обрабатывать не только древесину, но еще фанеру, пластик, даже мрамор. Среди преимуществ устройства – высокая производительность, минимальные трудозатраты, простота обслуживания.

Станочная обработка

При механической обработке древесины применяют строгальные, фуговальные и фрезерные станки. Режущим инструментом у них являются специальные ножи:

- строгальные или фуговальные – это металлические полосы с заточенной гранью и напайкой из твердых сплавов;

- фрезерные – металлические зубья, устанавливаемые в специальные обоймы.

Первые применяются при обработке удлиненных линейных деталей, вторые – для создания различных выемок, например, при изготовлении дверей.

Способы заточки

Один из главных критериев добротного инструмента – заточка. Если она выполнена качественно, работа с деревом будет доставлять радость мастеру, все резы пойдут строго по задуманному плану.

Нож для резьбы по дереву затачивается так:

- Сначала необходимо выровнять рабочую поверхность изделия с помощью крупнозернистой шкурки или круга, сохраняя геометрические формы лезвия и угол заточки.

- После крупнозернистой шлифовки подправить покрытие на мелкозернистой поверхности. Используя наждак, избегать перегрева металла.

- Перейти к шлифовке на мелкозернистых абразивных материалах, от более к менее зернистым, например, тканевым шкуркам 400, 600, 1200.

Окончательную доводку выполняют на войлоке или коже со шлифовальной смесью типа пасты ГОИ.

Когда резец начинает скалывать или сминать древесину вместо срезания ее ровными слоями, это сигнал о необходимости заточки инструмента. Использование тупых ножей потребует прикладывания больших усилий в процессе работы, может вовсе испортить конечный результат.

Критерии выбора

В настоящее время предлагается широчайший ассортимент ножей для резьбы по дереву, который представлен изделиями отечественного и зарубежного производства самой разной стоимости. Для выбора подходящего инструментария нужно определиться с будущими задачами – какой вид резьбы будет применяться, материал использоваться.

Для начала можно приобрести минимальный набор – несколько ножей с прямой и полукруглой режущей кромкой, затем, по мере продвижения, будут возникать конкретные задачи, под них можно будет подбирать инструмент.

Перед покупкой необходимо рассмотреть также основных производителей, выбрать размеры ножа для резьбы по дереву, марку стали, материал изготовления рукоятки, которая должна быть эргономичной, удобной, не скользить в руке.

Среди производителей, представленных на рынке, можно выделить следующих:

- «Татьянка» – отечественный поставщик качественных ножей с удобной буковой рукоятью и лезвием из инструментальной стали 65Г;

- Flexcut – выпускает комплекты резцов и стамесок;

- Frost – производит ножи и ложкорезы;

- Dem-Bart – изготавливает инструмент для отделки прикладов;

- Narex – производитель качественных наборов;

- «Петров и Сын» – изготавливает несколько видов ножей;

- Pfeil – разнообразные ножи из стали высочайшего качества.

Среди многообразия продукции окончательный выбор можно сделать, сравнивая назначение, качество и стоимость инструмента.

Как сделать своими руками

Мастера, поработавшие готовыми режущими орудиями, видят их недостатки применительно к используемой технике. Это может быть длина лезвия или его форма, кто-то не доверяет закалке готовых изделий или ему не нравится конфигурация и материал рукоятки. В таких случаях можно изготовить резак для резьбы по дереву своими руками. Для этого понадобятся небольшой опыт обращения с металлом и достаточно простой набор инструментов:

- полотно от ножовки по металлу или дисковой пилы (толщиной 2,0 мм);

- кусок дерева;

- электрическое точило.

- На заготовке рисуется схема ножа для резьбы по дереву, затем точилом удаляется лишний металл.

- Вырезается рукоять, параметры можно определить, сжав в руке кусок пластилина.

- После придания формы древесину необходимо тщательно отшлифовать.

- В месте посадки ножа в рукояти просверливается отверстие, затем она насаживается на лезвие. Для увеличения срока службы древесина пропитывается льняным маслом, затем покрывается лаком.

- Теперь необходимо правильно заточить резец, выдерживая рекомендуемый угол. После этого инструмент готов к работе.

При обработке заготовку необходимо периодически опускать в воду, избегая перегрева, соответственно, отпуска закаленного металла.

Ножи для резьбы по дереву: виды и правила выбора

Нож для резьбы – основной инструмент мастера, занимающегося изготовлением декоративных предметов из натуральной древесины. Существует несколько разновидностей данного оборудования, выбор которого определяется в зависимости от выполняемых работ.

Характеристика

Ножи для резьбы по дереву могут иметь разную форму, но все они будут обладать довольно коротким лезвием по сравнению с простым столовым прибором. Такая конструкция обусловлена тем, что если во время работы резать правильно, то острие будет испытывать значительное давление, и чем меньше окажется длина металлической части, тем большая вероятность того, что она не сломается. Как и любые другие ножи, инструменты по дереву оборудованы удобной рукоятью, «носиком», обушком, «пяткой» и хвостовиком.

Лучшие из них обладают лезвием, выполненным из высококачественного металлического полотна, способного выдерживать серьезные нагрузки. Как правило, с этой целью применяются углеродистые, легированные или быстрорежущие стали определенных марок.

Размеры клинка и хвостовика подбираются в зависимости от выполняемых задач. Например, для выполнения грубых работ лучше приобретать инструмент с режущей частью, равной 70-90 миллиметрам, а для деликатных работ достаточно острия от 30 до 60 миллиметров. У стандартного ножа-косяка рукоять составляет где-то 100-150 миллиметров, в то время как размер лезвия не выходит за границы 30-70 миллиметров.

Основные характеристики ножа для резьбы по дереву можно рассмотреть на примере инструмента бренда Morakniv. Его тонкий клинок в форме конуса выполнен из карбоновой ламинированной стали, а деревянная рукоять из березы дополнительно пропитана маслом.

Длина ножа достигает 165 миллиметров, а длина клинка равняется 60 миллиметрам. Толщина обуха составляет 2,7 миллиметра, а вес не превышает 69 граммов.

Как правило, в набор мастера, занимающегося резьбой по дереву, входит несколько профессиональных ножей.

Косяк

Нож-косяк принято считать универсальным инструментом, относящимся к основным резцам. Инструмент применяется для создания геометрических фигур, правильных линий и элементов, а также для финальной отделки. Незаменим он при создании как плоских, так и объемных композиций. Косой ножик обладает лезвием, заточенным под углом в 60 градусов. В наборе данный инструмент часто представлен несколькими вариациями, отличающимися по размеру, обрабатываемому материалу и специфике выполняемой работы.

Разновидностью косяка является нож-флажок, своим внешним видом напоминающий треугольник, одной из вершин «погруженный» в рукоятку. Такой резец также принято относить к универсальным.

Резак

Нож-резак является универсальным резцом, необходимым для работы как для новичка, так и для профессионала. Удлиненное лезвие может быть прямым или же обладать небольшим изгибом, но обушок всегда является изогнутым. Заточка осуществляется под углом в 35 градусов. Чаще всего резак используется для создания геометрических узоров на объемных панно. Удобное лезвие идеально справляется с оформлением криволинейных фигур и формированием плавных линий. Разновидностью резака принято называть уголок.

Топорик

Нож-топорик считается редкой разновидностью ножа для резьбы, несмотря на то что он позволяет выполнять большинство основных работ. Как можно догадаться по названию, своим внешним видом инструмент напоминает миниатюрный топор, одна сторона которого является «пяткой», а другая – «носком». Во время заточки требуемый угол подбирается в зависимости от особенностей обрабатываемой древесины. Нож-топорик принято создавать собственноручно перед выполнением конкретной работы. Использовать у него можно не только обе стороны, но и серединную часть лезвия.

При помощи данного топора создаются прорези и выполняются зачистки рельефных углублений. Центральная часть острия отлично справляется с объемными элементами.

Богородский нож

Богородский нож, также именуемый «Татьянкой», используется для исполнения богородской резьбы – создания деревянных фигурок ручной работы. Внешне он немного напоминает европейский резак, но обладает удлиненным лезвием и укороченной рукоятью. Применяться он может как для начальных работ, так и для финальной отделки. Инструмент обладает ровной кромкой, но подвергается частичной заточке. Существовать данная разновидность может в нескольких размерах, причем длина лезвия колеблется от 3 до 9 сантиметров.

Если взаимодействие осуществляется с мягкой древесиной, то одним этим ножом можно реализовать весь цикл работ. Удобная ручка создает необходимое давление на лезвие, а потому при помощи богородского ножа можно выполнять наиболее «силовую» резьбу.

Канцелярский

Некоторые новички считают, что для резьбы по дереву подойдет обычный канцелярский нож, обладающий остро заточенными сменными лезвиями. Инструмент стоит совсем недорого и позволяет регулировать длину острия, но его использование очень опасно. Так как во время рабочего процесса давление часто приходится на боковую поверхность лезвия, оно может быстро сломаться и, отлетая, поцарапать обрабатываемое изделие. Тем не менее канцелярский ножик будет полезен для проведения первичной разметки.

Производители

К ведущим производителям ножей для резьбы по дереву относятся фирмы Flexcut, поставляющая на рынок комплекты качественных ножей, а также Frost, кроме резцов дополнительно выпускающая ложкорезы. Компания Dem-Bart специализируется на инструменте для декорирования прикладов, а «Петров и Сын» производит прямые ножи разных видов. Высокое качество гарантирует швейцарский бренд Pfeil, в ассортименте которого можно обнаружить даже левосторонние ножи-косяки, а также шведская марка Mora.

Назначение

Нож, предназначенный для резьбы по дереву, позволяет мастеру заниматься изготовлением декоративных предметов из натуральной древесины. Главной особенностью изделия является наличие укороченного лезвия, позволяющего осуществлять деликатную работу. При помощи ножа для ручной работы можно выполнить сложный орнамент и создать глубокий объем, а также сделать углубления в ложках и других изделиях. Некоторые разновидности инструмента пригодны для контурной, рельефной, фигурной или винтовой резьбы, а другие идеально подходят, чтобы поэтапно вырезать миниатюрную фигурку. Нож позволяет зачищать пазы и фон, а также снимать фаски. Безусловно, именно он является основным инструментом для художественной резьбы.

Особенности выбора

Для начинающих мастеров рекомендовано приобретать не отдельный нож, а готовый набор для резьбы, включающий, к примеру, также клепики и глюкарзы. Хорошие отзывы получает продукция как отечественного, так и импортного производителя, поэтому выбор товаров на рынке присутствует довольно обширный. Для начальных работ достаточно будет купить небольшой комплект, включающий модели с прямыми круглыми лезвиями. Со временем часть ножей даже может быть изготовлена собственноручно, чтобы рукоять полностью соответствовала очертаниям кисти, а рука не соскальзывала при многочасовой работе.

Перед покупкой важно выяснить не только страну производства и фирму-производителя, но и марку используемой стали. Уже при выборе ножа обязательно следует подержать его в руках, оценить удобство работы и комфорт движений. Важно, чтобы лезвие было прочным и хорошо закаленным, а на поверхности отсутствовали следы ржавчины и какие-либо дефекты. Вся режущая часть должна быть надежно зафиксирована в рукоятке без каких-либо люфтов, если, конечно, это не модель со сменными лезвиями.

Отлично, если ручка ножа окажется деревянной, так как ее будет удобно держать даже вспотевшими руками. Впрочем, использование качественного пластика также отличается удобством.

Необходимо отследить гладкость рукояти, а также отсутствие трещин, зацепок и заусенцев. Заниматься резьбой удобнее всего ножом с цилиндрической, конической или грибовидной ручкой. На рынке сегодня встречаются модели с рукоятками анатомической формы и особыми углублениями для пальцев, но большинство начинающих мастеров находят их неудобными. Кстати, идущие в комплекте ножны являются приятным бонусом.

Правила заточки

Качественно заточить ножи – важное условие для изготовления красивых и аккуратных резных изделий. Для выполнения данной процедуры необходимы несколько брусков, как крупнозернистых, так и мелкозернистых, старый кожаный ремень, помогающий правке, а также паста ГОИ или ее аналог. Перед тем как точить нож, брусок обязательно следует намочить. Работа начинается с участием инструмента крупной зернистости – резец располагается на него под требуемым углом, а после точится путем нажатия по направлению от себя. Обычно выбирается угол от 15 до 24 градусов. Далее последовательность действий повторяется на среднезернистом бруске – у ножа в результате должна проявиться четкая острая кромка.

Финальный этап осуществляется на алмазном бруске мелкой абразивности, во время которого убирается металлическая фаска, появившаяся на предыдущем этапе. В завершение слой пасты, содержащей в своем составе оксид хрома, намазывается на ремень и используется для полировки острия ножа. Доводка на ремне, кстати, может осуществляться чаще, чем полноценная заточка, позволяя оперативно исправить слегка затупившийся резец.