Как сделать шлифовальный барабан для сверлильного станка

Как сделать шлифовальный барабан для сверлильного станка

четверг, 21 августа 2014 г.

Многоразовый самодельный шлифовальный барабан

В сети достаточно много материалов, связанных с самодельными шлифовальными барабанами (DIY spindle sander, DIY drum sander). Например следующие:

http://woodbugsbigadventures.com/adventure-30-diy-drill-press-spindle-sander/

Первая ссылка предлагает самый распространенный вариант, когда шкурка приклеивается к барабану. Метод простой, но сразу очевиден существенный недостаток: поменять шкурку станет скорее всего невозможно. Данный вариант я рассматривал, как самый крайний случай.

Видео уже интереснее, в нём показан вариант шлифовального барабана с заменой шкурки. По этому пути я и пошел сначала.

Вариант 1

Начал, конечно, как все. Шпилька на 8 мм, шайбы, гайки, кусок фанеры. Напилил коронкой кружков из фанеры.

Далее рассверлил отверстия, кружки на клей, зажал гайками. Заготовки были готовы. После этого использовал такой деревянный уголок (остался после прошлых проектов), зажал руками шкурку и начал ровнять барабан.

Стал думать дальше.

Вариант 2

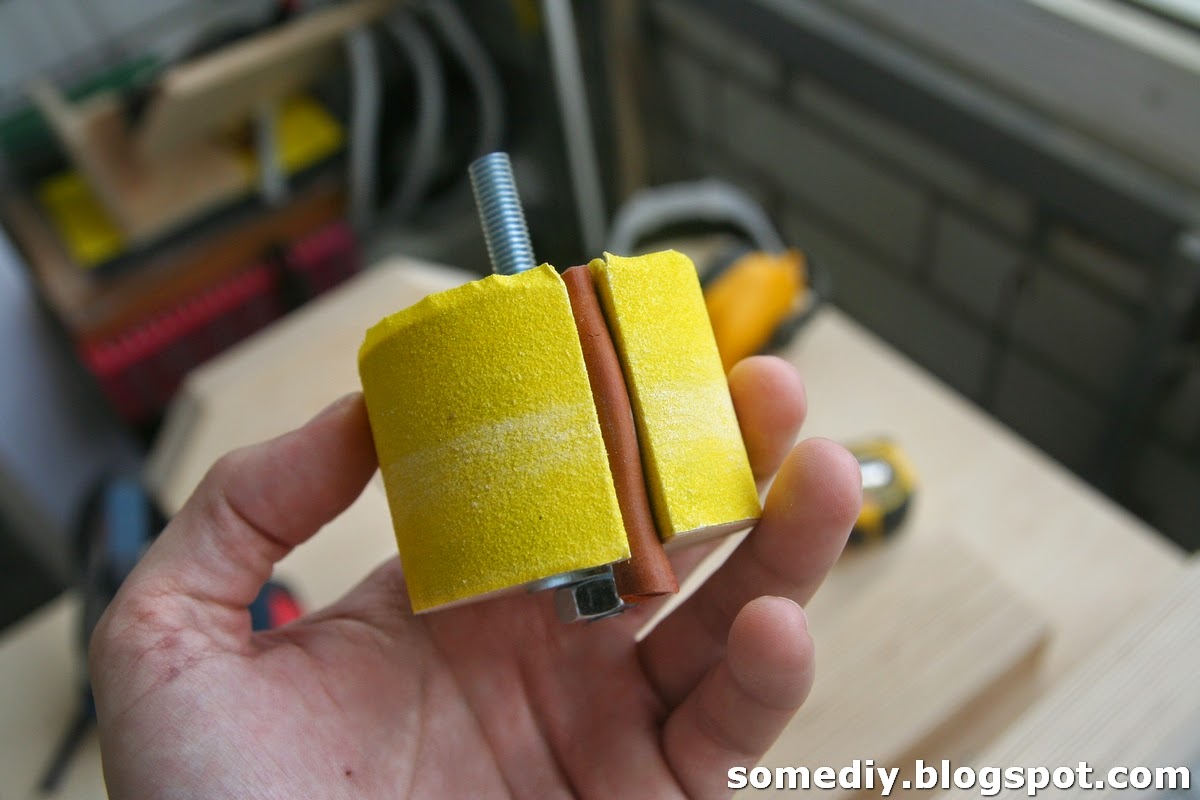

Этот вариант был подсмотрен на каком-то немецком форуме, но ссылку я найти не могу:(

Здесь понадобится плотная резиновая трубка, например медицинский жгут или подобное.

На шлифовальном барабане был расширен паз. Ширина его несколько меньше диаметра отверстия.

.jpg)

В будущем надо поэкспериментировать с диаметром отверстия и делать его ближе к краю. Очевидно, что сделать многоразовый шлифовальный барабан с малым диаметром будет крайне сложно, тут всё равно придется клеить шкурку. На средних и больших диаметрах второй вариант показал себя хорошо.

Комментарии, лайки, перепосты приветствуются:)

Мастер в доме

Поиск по сайту

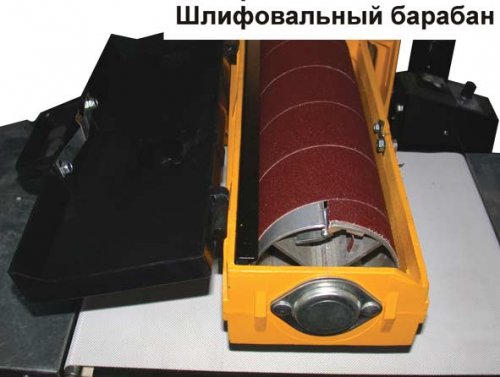

Шлифовальный барабан

Самодельный шлифовальный барабан на дрели.

При вышкуривании деревянных изделий приходится обрабатывать не только прямолинейные плоскости, но и фигурные кромки. Для этого незаменимым приспособлением является шлифовальный барабан. Такой барабан можно купить, или сделать своими руками. А для работы использовать ручную дрель или стационарный сверлильный станок.

Фигурные кромки столярных деталей можно обрабатывать и другим способом, ручным фрезером с копировальной фрезой по шаблону. Это дает выигрыш во времени и качестве, но только при обработке большого количества деталей. Если изделия у вас единичные, то делать под каждую шаблон смысла нет. Тем более что для изготовления шаблона опять же понадобится шлифовальный барабан, без него точный шаблон не сделаешь.

Как я уже сказал барабан для шлифовки можно купить, они продаются разного диаметра и качества. Но работать таким приспособлением просто удерживая дрель на весу не слишком комфортно, а главное нельзя получить точную и качественную обработку.

Одним из вариантов приспособления может стать изготовление небольшого столика под дрель. Сама дрель при этом крепится к рабочему столу вертикально. Еще из ручной дрели можно сделать самодельный сверлильный станок.

Столик можно собрать из обрезков МДФ, толстой фанеры или ДСП (ламината). Все детали крепятся между собой на саморезах. Изделие собирается в виде коробки со столешницей. В верхней крышке высверливается отверстие по диаметру барабана. Нижний край шкурки должен находиться ниже линии столешницы. Еще из фанеры можно сделать шлифовальный диск по дереву.

К этому каркасу можно легко прикрепить ножки, тогда у вас получится отдельно стоящий инструмент. В варианте который вы видите на фото коробка крепится к рабочему столу.

Дрель подойдет практически любая, но для серьезной работы желательно использовать более мощную. Крепится дрель к царге рабочего стола на хомутах. Я уже писал на сайте о горизонтальной установке дрели, в статье самодельный упор для дрели.

Самодельный шлифовальный барабан.

Барабан можно не только купить, но и сделать самому. На самом деле это не так сложно, если у вас есть токарный станок по дереву. Обработать барабан можно и на сверлильном станке, только это будет сложнее.

Я использую для работы металлический барабан, шкурка в нем крепится металлической шпилькой с прорезью. Устанавливается барабан на стационарном фрезерном станке. Выточить такую деталь можно на специальном оборудовании, смотри статью самодельные шлифовальные станки и приспособления. Но подобную деталь можно изготовить и более простыми средствами.

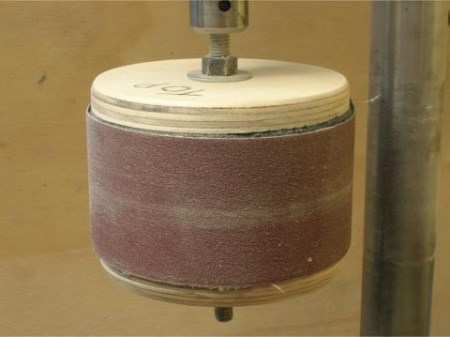

Для сборки приспособления нам понадобится вертикальная ось, для этого подойдет болт или шпилька диаметром 10/12 мм. и длиной 100-150 мм. . На эту ось насаживаем куски фанеры, предварительно выпиленные лобзиком с небольшим запасом по диаметру. В центре всех деталей высверливаем отверстие соответственно диаметру болта. Фанерные фрагменты смазываем клеем и зажимаем гайку. Затем барабан желательно обточить на токарном станке по дереву, так получится более точная и ровная поверхность.

Другой вариант сборки самодельного барабана. На оси ставятся только две детали из фанеры, верхняя и нижняя, а между ними зажимается кусок твердого пенопласта. Простой упаковочный пенопласт не подойдет, он слишком рыхлый. Изделие на фото собрано именно так.

Как наклеить шкурку.

В магазинах продаются наждачки с самоклеящейся внутренней поверхностью, это самый удобный вариант. Если такой шкурки нет, то приклеить можно и обычную. Клеить нужно с нахлестом, но при этом нельзя стыковать на абразив, у вас получится бугор, который будет бить по детали. Для правильной наклейки нужно отметить нахлест на нижнем конце шкурки, размочить в растворителе и счистить абразив.

Не забывайте что наждачка это расходный материал, и рано или поздно её придется отрывать и наклеивать новую. Чтобы этот процесс проходил проще, без порчи самого барабана, предварительно надо наклеить плотную бумагу и уже на нее шкурку. Я пробовал крепить шкурку степлером, но это не слишком хорошо. Скобы быстро стираются, да и к тому же царапают заготовку. Все таки лучший вариант, это использование самоклеящейся шкурки.

Диаметр барабана может быть разный, это зависит от того, какие детали вы собираетесь обрабатывать. Но только помните, чем меньше диаметр, тем быстрее шкурка протрется. Самый подходящий вариант диаметр от 60 мм. до 100 мм. . Чаще всего барабан используют для обработки деталей толщиной до 50 мм. , поэтому рабочая высота барабана может быть 70-120 мм. .

Инструменты

Каждый, кто занимался строительными работами, ремонтом, реставрацией старых дверей, окон, подоконников и т.п., непременно сталкивался с необходимостью того, чтобы рабочая поверхность была ровной, гладкой и скользящей. Раньше мы брали в руки наждачную бумагу, если поверхность была большой, то наждачку укрепляли на деревянном мастерке и, запасаясь огромным терпением, начинали монотонно-однообразную работу — шлифование. Теперь в помощь профессионалам и любителям создана масса приспособлений, так называемых шлифовальных станков и машинок. Используя их для тех или иных операций по шлифованию, мы облегчаем себе процесс ручного труда, перекладывая часть простых функций на машину. Сегодня мы поговорим о шлифовальных станках, которые применяются для обработки деревянных изделий.

Оглавление:

Назначение, классификация и области применения шлифовальных станков

Шлифовальные станки служат для снижения шероховатости поверхности обрабатываемых деталей, а также получения точных размеров. Обычно шлифование это заключительный этап обработки предварительно подготовленных деталей.

При работе на шлифовальных станках применяют шлифовальные материалы и инструменты.

Шлифовальные материалы – специальные порошки, пасты, шлифовальные шкурки.

К шлифовальным инструментам относятся – отрезные, полировочные и шлифовальные, круги, бруски и сегменты.

В зависимости от предназначения станки подразделяются на несколько видов:

— специализированные шлифовальные станки.

В основу классификации станков положены следующие признаки:

-вид шлифуемой поверхности (внутренняя или наружная, цилиндрическая или плоская);

— вид деталей, которые может обрабатывать данный станок (цилиндры, валы, вальцы, рейки и т.п.);

— конструктивные особенности станков (бесцентровой, планетарный, двухстоечный);

— особенности элементов обрабатываемых деталей (шлицы, резьбы, профили и т.д.).

Область, в которой применяются шлифовальные станки, очень широка. Последние достижения в станкостроении, а также производстве деталей методом литья, штамповки, прокатывания, токарной и столярной обработки дают возможность использовать вместо токарных и фрезерных станков (горизонтально-расточные станки) станки шлифовальные. Сейчас шлифовальные станки могут выполнять следующие операции:

— отрезка и обдирка заготовок;

— точная обработка различных плоскостей, зубьев колёс, вращательных поверхностей и т.д.;

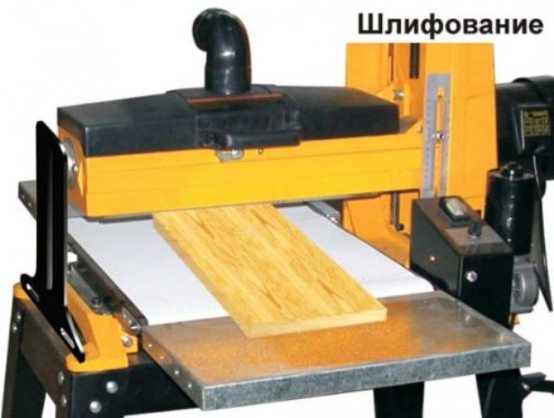

Барабанный шлифовальный станок: предназначение и основные элементы

Барабанный шлифовальный станок относится по виду к плоскошлифовальным, по классу – к калибровочным. Основным инструментом станка служит шлифовальный круг, который здесь выполнен в форме цилиндра (барабана). Обычно такой станок применяется для работы по дереву. При помощи его очень удобно шлифовать и калибровать доски, рейки и другие плоские и длинные деревянные детали, как то щитовые поверхности из ДСП, МДФ, массива, шпона и т.п.

Основными элементами шлифовального станка барабанного типа являются:

— станина, на которой укреплены все узлы и детали станка;

— мотор, обеспечивающий вращение шлифовального и подающего барабанов;

— механизм, обеспечивающий изменение частоты вращения подающего барабана

— приспособление для пылеудаления;

— механизм изменения высоты шлифовального барабана.

Как работает барабанный шлифовальный станок можно посмотреть на видео.

Некоторые модели шлифовальных станков барабанного типа, представленные на рынке РФ

Сегодня на Российском рынке шлифовального оборудования в разделе барабанные шлифовальные станки представлена продукция различных производителей. Лидирующее место здесь занимает продукция под торговой маркой JET. Американская компания JET, входящая в швейцарский холдинг WMH Tool Group AG представляет сегодня следующие производственные и бытовые барабанные шлифовальные станки:

— JET 10-20 Plus. Цена: 25000 руб.

Барабанный шлифовальный станок с полной производительностью 500 мм (250 мм х 2) хорошо подходит для небольшой мастерской, где высоко ценится свободное место.

— JET 16-23 Plus. Цена: 37000 руб.

Универсальный шлифовальный станок с огромным потенциалом ивозможностями: изготовление музыкальных инструментов, производство мебели, кухонных гарнитуров, магазинного и барного оборудования, выполнение широкого спектра столярных операций.

— Двойной барабанный шлифовальный станок JET DDS-225. Цена: 160000 руб.

Очень мощный станок, пригоден к эксплуатации в условиях производства.

Российская «Инструментальная компания «Энкор» — официальный дилер ведущих зарубежных производителей инструментов, оснастки, станков и т.п., предлагает производимый в Китае барабанный шлифовальный станок «Корвет 57». Станок предназначен для выполнения предварительного шлифования плоских деревянных заготовок и доведения изделий в заданный размер, обработки лакированных и грунтованных поверхностей.

Корвет 57 — барабанный шлифовальный станок цена: 24100 руб.

Немецкая компания Elmos Werkzeuge, производитель электроинструмента, деревообрабатывающего оборудование, садовой техники, представляет свой шлифовальный станок барабанного типа Elmos DS 163. Цена: 16400 руб. Предназначен для использования на производстве как альтернатива ручным шлифовальным машинам.

Подводя итог этому краткому обзору шлифовальных станков, которые предлагаются для покупки на территории РФ, можно с уверенностью сказать, что определённый выбор есть. Можно найти станки для использования на крупном производстве, в мелком бизнесе и для употребления в личном хозяйстве. Как говорится: «Любой каприз за ваши деньги».

Однако не каждый сегодня готов выложить кругленькую сумму за шлифовальный станок. А оставшаяся со времён Союза привычка всё делать из подручных материалов и своими руками, заставляет современных кулибиных шевелить своими извилинами, шуршать по сусекам и «глаза боятся, а руки делают» — производить на свет множество полезных и нужных вещей. Причём технологически они мало уступают производственным аналогам, зато в цене в разы дешевле. Ниже мы рассмотрим, как собрать самодельный барабанный шлифовальный станок.

Барабанный шлифовальный станок своими руками

Для чего он пригодится, мы рассмотрели выше, как и то, из чего он должен состоять. Поэтому берём список основных элементов и начинаем их искать и собирать. А далее поговорим о том, как сделать барабанный шлифовальный станок в домашних условиях

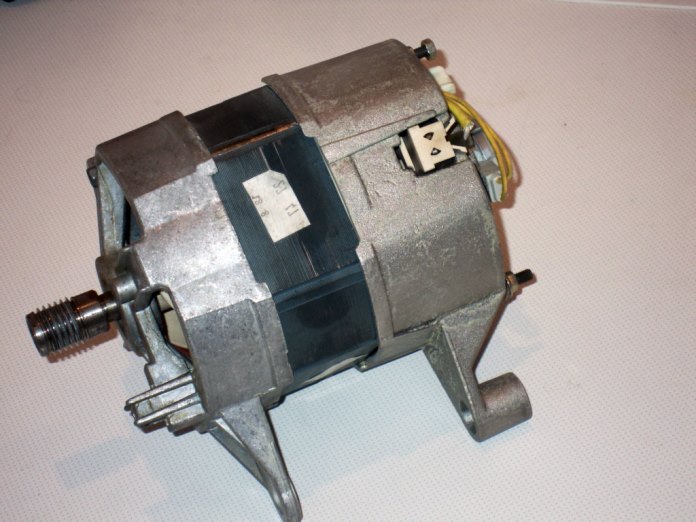

Двигатель

Начнём с двигателя. Проще всего взять со старой стиральной машины. Если она есть, то полдела сделано. Оттуда можно взять всю электрочасть, шкивы и ремень.

Рекомендуем брать двигатель 200 – 300 Вт (мощный и небольшой), 1500 – 3000 оборотов, асинхронный (выше КПД), однофазный (меньше мороки с подключением).

Делаем шлифовальный барабан

Теперь о барабане. Его можно изготовить из различных материалов и порой, казалось бы, совершенно ненужных остатков ремонтно-строительной деятельности. Например, из вырезанных и склеенных между собой деревянных колец, или четырёх брусков цилиндрической формы, укреплённых на металлической оси при помощи эпоксидного клея, или из бумажной трубы на которую накручивается рулон линолеума.

Здесь рассмотрим подробнее изготовление барабана из куска ПХВ трубы. Для изготовления нам понадобятся: стальной стержень 16-20 мм, кусок ПВХ трубы диаметром 100 мм, деревянная доска, шурупы, резина, клей. Пожалуй, всё. Стальной стержень будет у нас осью барабана. Отрезаем от трубы необходимый по размерам кусок. По длине он немного меньше стержня. Из дерева вырезаем две торцевые заглушки по диаметру внутреннего сечения нашей ПВХ трубы. В них просверливаем отверстие под стержень. Заглушки вставляем в трубу и закрепляем шурупами. Головки шурупов должны быть утоплены. Через отверстия заглушек пропускаем наш стержень и крепим их при помощи эпоксидного клея. Поверх ПВХ трубы наклеиваем плотную резину. Она будет служить подложкой для шкурки и обеспечит ей лучшее прилегание к детали. Барабан готов. Укреплять наждачную бумагу можно при помощи скоб для степлера или на двусторонний скотч. Ленту лучше клеить по спирали, это позволит избежать ударов при шлифовании.

Корпус и рабочий стол

Для корпуса станка подойдёт дерево или авиационная 15мм фанера. Из них можно изготовить и стол. Корпус делаем просто и незатейливо: две боковые панели, панель-распорка посередине и рабочий стол, состоящий из основания, прочно скреплённого с корпусом и подвижной части. Рабочий стол должен быть крепким и не должен прогибаться при прижатии обрабатываемой детали к барабану. Со стороны подачи его можно усилить дополнительной поперечиной, которая также создаст опорную поверхность для регулировочного винта.

Чтобы обеспечить регулировку хода рабочего стола относительно барабана его подвижную часть с одной стороны крепим к основанию двумя петлями или рояльной петлёй, а со стороны подачи через среднюю распорку ввинчиваем регулировочный винт. Важно знать какой у винта шаг резьбы, тогда можно будет выставлять необходимую толщину обработки детали.

Монтаж

В нижнюю часть корпуса крепим двигатель. Его ось выводим через предварительно проделанное в корпусе отверстие. В верхней части корпуса устанавливаем шлифовальный барабан. Ось барабана опирается на два подшипника в обоймах, которые прикреплены к боковым стенкам болтами. Отверстия для обойм делаем немного большими по диаметру. Так нам будет легче выровнять барабан. На оси двигателя и барабана крепим шкивы и натягиваем приводной ремень. Монтируем провода и выключатель. Вкручиваем снизу регулировочный и по бокам прижимные болты, которые будут поддерживать рабочий стол на нужной высоте.

Последний штрих – корпус можно обработать лаком или краской, конечно перед монтажом. Теперь наш самодельный барабанный шлифовальный станок готов к эксплуатации. Для большего удобства в работе можно добавить к нему защитный кожух над барабаном. К кожуху подсоединить патрубок от пылесоса. Это позволит удалять образующуюся в ходе работы пыль.

И в заключение. В этой статье мы попытались рассмотреть вопросы, связанные со шлифовальными станками именно барабанного типа. И вам делать выбор работать на аппарате, приобретённом в магазине или сделать его собственными руками.

Советы профессионалов 2010-05, страница 31

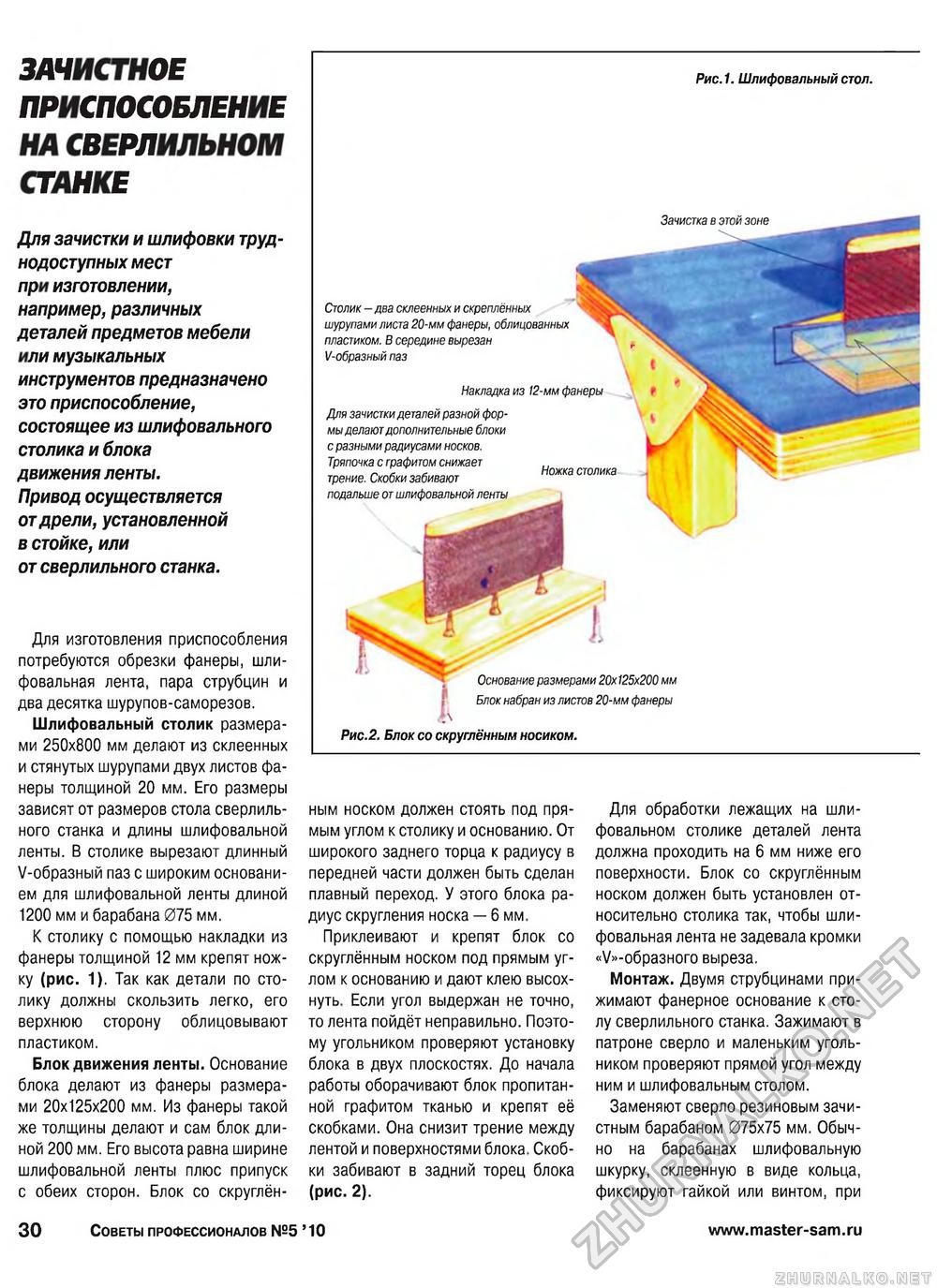

Fnc. 1. Шлифовальный стол.

Зачистка в этой зоне

Столик — два склеенных и скреплённых шурупами листа 20-мм фанеры, облицованных пластиком. В середине вырезан V-образный паз

Накладка из 12-мм фанеры

Для зачистки деталей разной формы делают дополнительные блоки с разными оадиусами носков.

Тряпочка с графитом снижает

о л л л Ножка столика

трение. Скобки забивают

подальше от шлифовальной ленты

Основаi те размерами 20х 125×200 мм Блок набран из листов 20-мм фанеоы

Рис.2. Блок со скруглённым носиком.

зачистное

приспособление на сверлильном станке

Для зачистки и шлифовки труднодоступных мест пр изготовлении, например, различных деталей предметов мебели ли музыкальных инструментов предназначено это приспособление, состоящее из шлифовального столика и блока движения ленты. Привод осуществляется от дрели, установленной в стойке, или от сверлильного станка.

Для изготовления приспособления потребуются обрезки фанеры, шлифовальная лента, пара стоубцин и два десятка шурупов-саморезов.

Шлифовальны- столик размерами 250×800 мм делают из склеенных и стянутых шурупами двух листов фанеры толщиной 20 мм. Его размеры зависят от размеров стола сверлильного станка и длины шлифовальное ленты. В сголике выоезают длинный V-образный паз с широким основанием для шлифовальной ленты длиной 1200 мм и барабана 075 мм.

К столику с помощью накладки из фанеры толщиной 12 мм крепят ножку (рис, 1). Так как детали по столику должны скользить легко, ею верхнюю сторону облицовывают пластиком.

Блок движения ленты. Основание блока делают из фанеры размерами 20x125x200 мм. Из фанеры такол же толщины делают и сам блок длиной 200 мм. Его высота равна ширине шлифовальном ленты плюс припуск с обеих сторон. Блок со скруглён

ным носком должен стоять под прямым углом к столику и основанию. От [широкого заднею торца к радиусу в передней части должен быть сделан плавньи: переход. У этого блока радиус скругления носка — 6 мм

Приклеивают и крепят блок со скруглённым носком под прямым углом к основанию и дают клею высохнуть Если угол выдержан не точно, то лента пойдёт неправильно. Поэтому угольником проверяют установку блока в двух плоскостях. До начала работы оборачивают блок пропитанном графитом тканью и крепят ее скобками. Она снизит трение между лентой и поверхностями блока Скобки забивают в задний торец блока (рис. 2).

Для обработки лежащих на шлифовальном столике деталей лента должна проходить на 6 мм ниже его поверхности, блок со скруглённым носком должен быть установлен относительно столика так, чтобы шлифовальная лента не задевала кромки «/»-образного выреза.

Монтаж. Двумя струбцинами прижимают фанерное основание к столу сверлильного станка. Зажимают в патроне сверло и маленьким угольником проверяют прямой угол между ним и шлифовальным столом.

Заменяют сверлс резиновым зачи-стным барабаном 075×75 мм. Обычно на барабанах шлифовальную шкурку, склеенную в виде кольца фиксируют гайкой или винтом, при