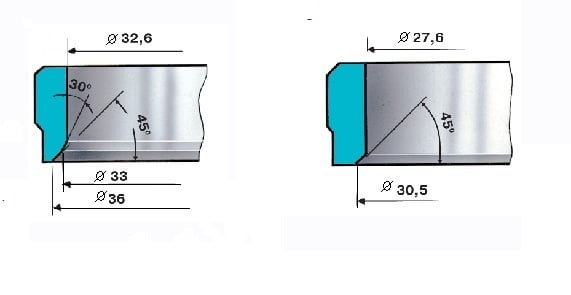

Угол и ширина посадочной фаски седла клапана

Шлифовка фасок седел клапанов, проверка концентричности фаски седла клапана оси направляющей втулки и ширины фаски

Необходимый специальный инструмент, приспособления и оборудование:

- электрическая шлифовальная машина;

- набор абразивного инструмента с углами конуса 90°, 120° и 60°;

- набор специальных оправок, вставляемых в направляющие втулки клапанов;

- приспособление для алмазной правки абразивного инструмента;

- приспособление для проверки концентричности фаски седла оси клапана.

Седла впускных и выпускных клапанов отличаются высокой твердостью и поэтому обрабатываются только шлифованием при помощи портативной электрической шлифовальной машинки. Подачу абразивного инструмента осуществляют вручную. Шлифование ведут до тех пор, пока абразивный инструмент начнет снимать металл с седла равномерно по всей окружности.

Проверку концентричности шлифованной фаски седла клапана и оси направляющей втулки производят следующим образом. После снятия шлифовальной машинки оставляют в направляющей втулке клапана специальную оправку и надевают на эту оправку контрольное приспособление с индикатором.

Если по каким-либо причинам оправка из втулки была вынута, то необходимо вновь подобрать направляющую оправку из комплекта так, чтобы она плотно входила во втулку клапана (с зазором не более 0,03 мм).

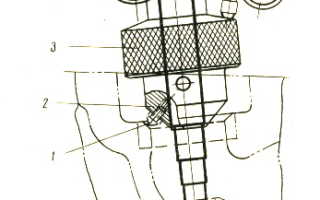

Рис. Приспособление для проверки концентричности фаски седла клапана оси направляющей втулки

Приспособление для проверки концентричности фаски седла клапана состоит из муфты 3, вращающейся относительно оправки 5 (с зазором 0,05 мм), и держателя 4 индикатора 6, плотно закрепленного на оправке. Муфта 3 имеет коническую полированную поверхность, по которой может скользить ножка стержня индикатора, и шариковую головку 1 (запрессованную в сверление 2), предназначенную для создания точечного контакта с фаской седла.

При поворачивании рукой муфты 3 на оправке головка 1 перемещается по фаске рабочей поверхности седла. При наличии эксцентричности фаски головка 1 вызывает осевое перемещение муфты 3, что в свою очередь приводит к соответствующему перемещению измерительного стержня индикатора. Измеренная с помощью приспособления неконцентричность рабочей поверхности седла впускного или выпускного клапана по отношению к оси отверстия направляющей втулки не должна превышать 0,05 мм. При большей неконцентрнчности шлифовку седла следует повторить.

Убедившись в концентричности фаски, необходимо проверять ширину и место расположения на фаске поверхности соприкосновения головки клапана с седлом. Эту проверку делают следующим образом:

- Наносят на седло клапана тонкий слой краски — берлинской лазури.

- Вставляют в направляющую втулку соответствующий клапан. Затем клапан проворачивают, прижимая его к седлу.

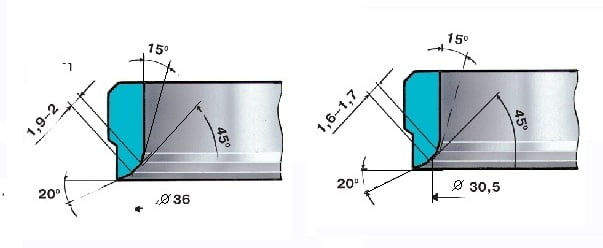

Считают, что клапан хорошо сидит в седле, если образовавшийся на головке клапана поясок краски располагается посередине фаски, а ширина пояска находится в пределах 1,4—2,2 мм как для впускного, так и выпускного клапана.

Рис. Углы шлифовки седла клапана

Если указанные требования не удовлетворены, необходимо дополнительно шлифовать седло клапана. При этом абразивный инструмент должен иметь угол 60° в верхней части или 120° в нижней части в зависимости от того, куда требуется сместить рабочую фаску седла клапана.

Прирезка седел клапанов

При замене клапанов или седел клапанов необходимо выполнить операцию, которую называют прирезкой клапанов. Необходимый для этого инструмент (один и тот же) называют разверткой, зенковкой, зенкером, а иногда шарошкой. Судя по конической форме, это скорее зенковка.Прирезка клапанов это несложная но ответственная операция при ремонте двигателя. А если вам неохота возиться с ремонтом проще продать или купить машину на car.ru.

Необходимые углы прирезки есть в каждом руководстве по ремонту. Строго обязательный из них только угол самой фаски для клапана. Для двигателей ВАЗ это 45. Углы, которые должны быть на новых седлах головки блока цилиндров, показаны на этом рисунке.

Минимальный набор зенковок содержит одну зенковку для впускного, одну для выпускного и направляющая. На практике такой набор для ремонта бесполезен.

Понятно, что при доработке седла клапана, размер конической поверхности будет расти и фаска станет больше оптимальной. Поэтому гнезда клапанов, обрабатываемые при ремонте, делают по следующему рисунку.

Чтобы выполнить такую форму седел, нужен набор, в котором шесть зенковок: три для впускного и три для выпускного клапана. Зенковки могут быть цельные из быстрорежущей стали или с пластинами из твердого сплава. В Тольятти можно купить набор из 6 зенковок, с напаяными твердосплавными пластинами за 1300 рублей.

Поверхность фаски на седле клапана должна быть соосна управляющей втулке. Поэтому состав комплекта обязательно входит направляющая. В самом простом случае направляюкщая одновременно является шпинделем для зенковки. Зенковка одевается на направляющую и фиксируется шпонкой или другим способом. Конец направляющей смазывают маслом, вставляют во втулку клапана. При обработке направляющей скользит по втулке. Это не всегда удобно, но допустимо если вам нужно отремонтировать только свой двигателя.

Более сложный вариант, когда направляющая вставляется во втулку и крепится неподвижно. Для вращения фрезы используется отдельная рукоятка. В таком случае направляющие, их еще называют пилот, могут быть под разные диаметры втулок при одинаковом размере фрез. Универсальный импортный набор инструментов включающий несколько зенковок разного размера, вороток и несколько направляющих может стоить до тысячи долларов.

Порядок работы следующий. Сначала зенковкой с углом 45 градусов обрабатывают фаску седла до тех пор пока не получат аккуратную конусную поверхности. При этом надо убрать все дефекты и черноту.Следующей применяют зенковку с углом 75, а затем 20 градусов. В результате фаску с углом 45 градусов нужно уменьшить до ширины один полтора миллиметра.

Как правильно производится замена, прирезка и обработка седел клапанов

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Устанавливается в отверстия головки блока цилиндров, предназначенные для установки клапанов и перегонки через них топливовоздушной смеси и отработавших газов. Деталь запрессовывается в ГБЦ на заводе.

Устанавливается в отверстия головки блока цилиндров, предназначенные для установки клапанов и перегонки через них топливовоздушной смеси и отработавших газов. Деталь запрессовывается в ГБЦ на заводе.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

Замена седел

Процедура замены состоит из двух ответственных процедур: удаления старых деталей и монтажа новых.

Удаление старых посадочных элементов

Замена седел клапанов выполняется на демонтированной ГБЦ с разобранным газораспределительным механизмом. Удалить старое кольцо можно с использованием сварочного аппарата, если материал, из которого оно изготовлено, позволяет это сделать.

Для выполнения процедуры изготавливается съемник седел клапанов — берется старый ненужный клапан, тарелку которого необходимо проточить до размеров внутреннего диаметра седла.

После этого полученный инструмент утапливают в посадочное место, не доходя до края 2-3 мм и «прихватывают» сваркой в 2-3 местах. После клапан вместе с металлическим кольцом выбивают с обратной стороны молотком.

Важно! Процедура с использованием сварки может привести к некоторой деформации посадочного места. При этом стандартные седла будут иметь слабое закрепление, что может привести к их самопроизвольному демонтажу в процессе работы мотора. Требуются кольца увеличенного диаметра, которые не продаются в магазинах, а изготавливаются на заказ.

Седло клапана, изготовленное из металлов, не подлежащих сварке, можно удалить путем вкручивания в него отрезка трубы, используемого как съемник седел клапанов. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичную резьбу наносят на внешнюю поверхность подходящей по диаметру металлической трубы.

Берется старый клапан, который предварительно приваривают к торцу трубы в обратной положении. При этом ножка клапана проводится в предназначенное для нее отверстие, труба вкручивается в резьбу, после чего элемент удаляют постукиваниями по ножке.

Монтаж новых седел

Перед началом процедуры монтажа новых седел, посадочные места под них очищают от загрязнений. После ГБЦ следует равномерно нагреть до температуры, превышающей 100˚С. При этом металл расширяется, позволяя запрессовать кольцо.

Монтируемую деталь охлаждают с помощью жидкого азота. При его отсутствии можно использовать сочетание льда и ацетона, что позволяет снизить температуру металла до -70˚С. Размеры деталей подбирают таким образом, чтобы разница между диаметром посадочного места и кольца составляла не более 0.05-0.09 мм на холодных деталях.

Седло клапана запрессовывается с помощью специальной оправки или отрезка трубы подходящего диаметра. Деталь должна входить на посадочное место с небольшим усилием. При этом важно, чтобы кольцо встало без перекоса.

После запрессовки и остывания ГБЦ следует проверить, не болтается ли элемент на посадочном месте. Если зазор отсутствует, а замененный элемент плотно держится на своем месте, процедуру его замены можно считать оконченной. Далее требуется прирезка седел клапанов с использованием шарошек.

Важно! При стандартной процедуре замены тарелки всех клапанов оказываются посажены достаточно высоко. Однако некоторые специалисты рекомендуют обрабатывать фаски таким образом, чтобы выпускные клапаны сидели несколько глубже нормального положения. Седло впускного клапана при этом оставляют в штатном положении.

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

С целью восстановления геометрии колец применяются шарошки для седел клапанов — набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Шлифовка седел клапанов не требует их нагрева или другой обработки. Проточку производят «насухую». В дальнейшем, в момент притирки, необходимо использовать специальную притирочную пасту. Для достижения лучшего результата притирку на новые седла рекомендуется производить вручную, а не с помощью дрели.

Еще одной разновидностью ремонта является проточка посадочных мест под ремонтные вставки. Для этого по вышеописанному алгоритму удаляют седла, после чего, специальным режущим инструментом протачивают места под них. Размер ремонтного места должен быть на 0.01-0.02 см меньше вставки. Монтаж производят после нагрева ГБЦ и охлаждение монтируемых элементов.

Правильно произвести расточку самостоятельно можно попытаться на свой страх и риск. Однако, с учетом сложности процедуры и необходимой высокой точности работ, подобные манипуляции лучше производить в условиях квалифицированной автомастерской или авторемонтного завода.

Шлифовка фасок седел клапанов, проверка концентричности фаски седла клапана оси направляющей втулки и ширины фаски

Необходимый специальный инструмент, приспособления и оборудование:

- электрическая шлифовальная машина;

- набор абразивного инструмента с углами конуса 90°, 120° и 60°;

- набор специальных оправок, вставляемых в направляющие втулки клапанов;

- приспособление для алмазной правки абразивного инструмента;

- приспособление для проверки концентричности фаски седла оси клапана.

Седла впускных и выпускных клапанов отличаются высокой твердостью и поэтому обрабатываются только шлифованием при помощи портативной электрической шлифовальной машинки. Подачу абразивного инструмента осуществляют вручную. Шлифование ведут до тех пор, пока абразивный инструмент начнет снимать металл с седла равномерно по всей окружности.

Проверку концентричности шлифованной фаски седла клапана и оси направляющей втулки производят следующим образом. После снятия шлифовальной машинки оставляют в направляющей втулке клапана специальную оправку и надевают на эту оправку контрольное приспособление с индикатором.

Если по каким-либо причинам оправка из втулки была вынута, то необходимо вновь подобрать направляющую оправку из комплекта так, чтобы она плотно входила во втулку клапана (с зазором не более 0,03 мм).

Рис. Приспособление для проверки концентричности фаски седла клапана оси направляющей втулки

Приспособление для проверки концентричности фаски седла клапана состоит из муфты 3, вращающейся относительно оправки 5 (с зазором 0,05 мм), и держателя 4 индикатора 6, плотно закрепленного на оправке. Муфта 3 имеет коническую полированную поверхность, по которой может скользить ножка стержня индикатора, и шариковую головку 1 (запрессованную в сверление 2), предназначенную для создания точечного контакта с фаской седла.

При поворачивании рукой муфты 3 на оправке головка 1 перемещается по фаске рабочей поверхности седла. При наличии эксцентричности фаски головка 1 вызывает осевое перемещение муфты 3, что в свою очередь приводит к соответствующему перемещению измерительного стержня индикатора. Измеренная с помощью приспособления неконцентричность рабочей поверхности седла впускного или выпускного клапана по отношению к оси отверстия направляющей втулки не должна превышать 0,05 мм. При большей неконцентрнчности шлифовку седла следует повторить.

Убедившись в концентричности фаски, необходимо проверять ширину и место расположения на фаске поверхности соприкосновения головки клапана с седлом. Эту проверку делают следующим образом:

- Наносят на седло клапана тонкий слой краски — берлинской лазури.

- Вставляют в направляющую втулку соответствующий клапан. Затем клапан проворачивают, прижимая его к седлу.

Считают, что клапан хорошо сидит в седле, если образовавшийся на головке клапана поясок краски располагается посередине фаски, а ширина пояска находится в пределах 1,4—2,2 мм как для впускного, так и выпускного клапана.

Рис. Углы шлифовки седла клапана

Если указанные требования не удовлетворены, необходимо дополнительно шлифовать седло клапана. При этом абразивный инструмент должен иметь угол 60° в верхней части или 120° в нижней части в зависимости от того, куда требуется сместить рабочую фаску седла клапана.