Наружная коррозия экранных труб

Высокотемпературная коррозия и повреждения экранных труб

Отдельный вопрос: высокотемпературная газовая коррозия. Высокотемпературная газовая коррозия экранов происходит под воздействием газовой среды. Одной из причин, обуславливающих быстрое протекание коррозионных процессов является высокая температура стенки. Существенную роль в ускорении коррозии играют тепловые потоки: чем они выше, тем больше градиент температуры по толщине наружных отложений, тем больше вероятность образования жидких расплавов в отложениях. Коррозионный процесс резко ускоряется при наличии восстановительной среды около поверхности экранов, тем более при набросе факела на экран. В этом случае протекает сероводородная коррозия с образованием сульфида FeS. Последний непроницаем для атомарного водорода, диффундирующего через стенку трубы, в связи с чем наводороживание металла стенки значительно ускоряется. При повышенных присосах воздуха в топку, когда в горелки подается меньше воздуха, положение в отношении восстановительной среды у ограждений топки существенно усугубляется.

Обычная углеродистая сталь при нагреве выше 600 оС довольно быстро окисляется и покрывается продуктами газовой коррозии, так называемой газовой окалиной. Окалина имеет сложное строение. На рисунке схематически представлено поперечное сечение слоя оксидов.

На поверхности металла образуется окалина, состоящая из слоев FeO, Fe3O4 и Fe2O3. Наиболее близкий к металлу слой содержит низшую степень окисления (оксид FeO), наиболее удаленный слой – наивысшую (Fe2O3). Защитным для железа является слой, только непосредственно прилегающий к металлу. Другие слои настолько пронизаны сетью мелких и крупных трещин, пор, отслоений, что не являются существенным препятствием для проникновения кислорода.

Процесс окисления протекает следующим образом. Вначале на чистой поверхности металла происходит физическая адсорбция кислорода, которая приводит к ослаблению связей между атомами в молекуле кислорода. Молекулы диссоциируют, и атомы кислорода оттягивают электроны от атомов металла. Наступает стадия химической адсорбции, когда смещение электронов к кислороду с образованием О2− равносильно образованию зародышей оксида. Таким образом, при взаимодействии кислорода с металлом образуется оксидная пленка.

Коэффициент термического расширения оксида, как правило, значительно ниже, чем для чистого металла. Вследствие этого резкие колебания температуры способствуют возникновению добавочных внутренних напряжений и механическому разрушению оксидной защитной пленки.

Хотя в мазуте содержится в 100-300 раз меньше золы, чем в твердом топливе, поверхности нагрева мазутных котлов очень быстро заносятся из-за образования легкоплавких соединений. Большое осложнение вызывает наличие в золовых отложениях пятиокиси ванадия. Кроме образования расплавов с низкой температурой плавления, пятиокись ванадия ускоряет процесс коррозии еще и потому, что служит катализатором в реакции окисления железа. Интенсивная высокотемпературная газовая коррозия проявляется там, где тепловые потоки достигают 500 кВт/м2. Следовательно, для котлов КрТЭЦ необходимо учитывать возможность и наружной коррозии экранов.

Сжигание некачественного мазута приводит к существенному нарушению топочного режима с догоранием топлива на экранах, где образуются коррозионно опасные отложения ванадатов и оксидов ванадия, оксида и сульфата кальция, сульфида железа. В результате ускоряются процессы наводораживания и разрушения металла экранных труб.

Как известно, процесс наружной коррозии труб отличается двумя характерными признаками: поперечными рисками и «уплощением» по лобовой образующей. Если природа «уплощения» очевидна и однозначно связывается с превышением температуры металла выше 585 оС, то по вопросу возникновения рисок существует несколько точек зрения. ОРГРЭС высказано предположение о протекании процессов усталостного характера, связанных с возникновением циклических напряжений в связи с пульсацией факела и соответствующими колебаниями температуры металла.

Hа котлах разных типов ОРГРЭС была осуществлена осциллографическая запись температуры металла труб HРЧ при различных режимах работы котлоагрегата. Регистрация температуры металла выявила наличие пульсации с периодом 15 с при амплитуде колебаний в 10-12 оС.

Опасность перегрева металла вызывает необходимость регулярного удаления из радиационных поверхностей нагрева внутренних отложений. Такой режим эксплуатации позволяет избежать повреждений труб из-за перегрева, но не исключает повреждений из-за наружной коррозии, сопровождающейся образованием глубоких поперечных рисок. Природа их возникновения связана с протеканием процессов усталостного характера, зависящих от пульсации факела и соответственно колебаний температуры металла труб со стороны, обращенной в топку. Влияние циклических температурных напряжений на срок службы труб HРЧ резко возрастает с увеличением общего температурного уровня труб. Так, наблюдаются случаи, когда трубы, расположенные в зоне максимальных тепловых потоков и работающие при температуре металла от 500 до 570 оС, подвергаются замене через каждые 20 тыс.ч.

Hа котлах ТП-230 Николаевской ТЭЦ вскоре после реконструкции горелок начали происходить хрупкие разрывы экранных труб в зонах, совпадающих с направлением факелов мазутных форсунок. Разрушения носили межкристаллитный характер. Утонения стенки труб в местах разрывов отсутствовало. Металл у внутренней поверхности труб был в значительной степени обезуглерожен. Случаи однотипных хрупких разрушений экранных труб (после реконструкции горелочных устройств) отмечались на разных типах котлов высокого давления. На котлах давлением 11 МПа подвергались коррозии в основном экранные трубы чистых отсеков, а на котлах давлением 15.5 МПа большинство повреждений приходилось на солевые отсеки.

В это время ряд исследовательских и наладочных организаций обратил внимание заводов-изготовителей на необходимость снижения локальных тепловых нагрузок на топочные экраны. Однако положение ухудшилось из-за снижения числа горелочных устройств с существенным увеличением их единичной производительности.

Коррозия экранных труб паровых котлов. Наружная коррозия экранных труб. Обработка котловой воды

Наиболее активно коррозия экранных труб проявляется в местах концентрирования примесей теплоносителя. Сюда относятся участки экранных труб с высокими тепловыми нагрузками, где происходит глубокое упаривание котловой воды (особенно при наличии на испарительной поверхности пористых малотеплопроводных отложений). Поэтому в отношении предупреждения повреждений экранных труб, связанных с внутренней коррозией металла, нужно учитывать необходимость комплексного подхода, т.е. воздействия как на водно-химический, так и топочный режим.

Повреждения экранных труб в основном носят смешанный характер, их условно можно разделить на две группы:

1) Повреждения с признаками перегрева стали (деформация и утонение стенок труб в месте разрушения; наличие графитных зерен и т.д.).

2) Хрупкие разрушения без характерных признаков перегрева металла.

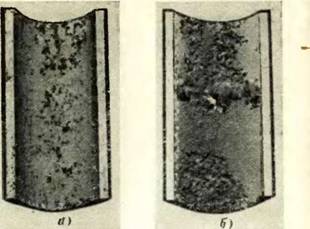

На внутренней поверхности многих труб отмечены значительные отложения двухслойного характера: верхний — слабосцепленный, нижний — окалинообразный, плотно сцепленный с металлом. Толщина нижнего слоя окалины составляет 0.4-0.75 мм. В зоне повреждения окалина на внутренней поверхности подвергается разрушению. Вблизи мест разрушений и на некотором удалении от них внутренняя поверхность труб поражена коррозионными язвинами и хрупкими микроповреждениями.

Общий вид повреждений свидетельствует о тепловом характере разрушения. Структурные изменения на лобовой стороне труб — глубокая сферидизация и распад перлита, образование графита (переход углерода в графит 45-85%) — свидетельствует о превышении не только рабочей температуры экранов, но и допустимой для стали 20 500 оС. Наличие FeO также подтверждает высокий уровень температур металла в процессе эксплуатации (выше 845 оК — т.е. 572 оС).

Хрупкие повреждения, вызванные водородом, обычно происходят в зонах с мощными тепловыми потоками, под толстыми слоями отложений, и на-клонных или горизонтальных трубах, а также на участках теплопередачи рядом с подкладными кольцами сварных швов либо другпмии устройства-ми, препятствующими свободному движению потоков..Опыт показал, что повреждения, вызванные водородом, происходят в котлах, работающих под давлением ниже 1000 фунт/кв. дюйм (6.9 МПа).

Повреждення под действием водорода обычно приводят к разрывам с тол-стыми краями. Другие механизмы, способствующие образованию разры-вов с толстыми краями, это коррозионное растрескивание под напряжени-ем, коррозионная усталость, разрывы под действием напряжений, а также (в некоторых редких случаях) сильнейший перегрев. Может оказаться за-труднительным визуально отличить разрушения, вызванные водородным повреждением, от других видов разрушений, однако здесь могут помочь не-которые их особенности.

Например, водородное повреждение почти всегда связано с образова-нием раковин в металле (см. меры предосторожности, приведенные в Гла-вах 4 и 6). Другие виды разрушений (за исключением, возможно, коррози-онной усталости, которая часто начинается в отдельных раковинах) обыч-но не связаны с сильной коррозией.

Аварии труб в результате водородного повреждения металла часто про-являются в виде образования в стенке трубы прямоугольного «окна», что не характерно для других видов разрушений.

Для оценки повреждаемости экранных труб следует учитывать, что металлургическое (исходное) содержание газообразного водорода в стали перлитного класса (в т.ч. ст.20) не превышает 0.5—1 см3/100г. При содержании водорода выше 4—5 см3/100г механические свойства стали существенно ухудшаются. При этом ориентироваться надо преимущественно на локальное содержание остаточного водорода, поскольку при хрупких разрушениях экранных труб резкое ухудшение свойств металла отмечается только в узкой зоне по сечению трубы при неизменно удовлетворительных структуре и механических свойствах прилегаемого металла на удалении всего 0.2-2мм.

Полученные значения средних концентраций водорода у кромки разрушения в 5-10 раз превышают его исходное содержание для ст.20, что не могло не оказать существенного влияния на повреждаемость труб.

Приведенные результаты свидетельствуют, что водородное охрупчивание оказалось решающим фактором повреждаемости экранных труб котлов КрТЭЦ.

Потребовалось дополнительное изучение, какой из факторов оказывает на этот процесс определяющее влияние: а) термоциклирование из-за дестабилизации нормального режима кипения в зонах повышенных тепловых потоков при наличии отложений на испарительной поверхности, а, как результат, — повреждение покрывающих ее защитных оксидных пленок; б) наличие в рабочей среде коррозионно активных примесей, концентрирующихся в отложениях у испарительной поверхности; в) совместное действие факторов «а» и «б».

Особо стоит вопрос о роли топочного режима. Характер кривых свидетельствует о скоплении водорода в ряде случаев вблизи наружной поверхности экранных труб. Это возможно прежде всего при наличии на указанной поверхности плотного слоя сульфидов, в значительной мере не проницаемых для водорода, диффундирующего от внутренней поверхности к наружной. Образование сульфидов обусловлено: высокой сернистостью сжигаемого топлива; набросом факела на экранные панели. Другой причиной наводораживания металла у наружной поверхности является протекание коррозионных процессов при контакте металла с дымовыми газами. Как показал анализ наружных отложений труб котлов, обычно имело место действие обеих приведенных причин.

Роль топочного режима проявляется также в коррозии экранных труб под действием чистой воды, которая чаще всего наблюдается на парогенераторах высокого давления. Очаги коррозии расположены обычно в зоне максимальных местных тепловых нагрузок и только на обогреваемой поверхности трубы. Это явление ведет к образованию круглых или эллиптических углублений диаметром больше 1 см.

Перегрев металла возникает наиболее часто при наличии отложений в связи с тем, что количество воспринятого тепла будет практически одинаковым как для чистой трубы, так и для трубы, содержащей накипь температура трубы будет разной.

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ПРЕДУПРЕЖДЕНИЮ

НИЗКОТЕМПЕРАТУРНОЙ

КОРРОЗИИ ПОВЕРХНОСТЕЙ

НАГРЕВА И ГАЗОХОДОВ КОТЛОВ

РАЗРАБОТАНО Всесоюзным дважды ордена Трудового Красного Знамени теплотехническим научно-исследовательским институтом имени Ф.Э. Дзержинского

ИСПОЛНИТЕЛИ Р.А. ПЕТРОСЯН, И.И. НАДЫРОВ

УТВЕРЖДЕНО Главным техническим управлением по эксплуатации энергосистем 22.04.84 г.

Высокотемпературная коррозия.

Под термином высокотемпературная коррозия понимается коррозионное разрушение металла труб поверхностей нагрева, соприкасающихся с продуктами сгорания высокой температуры (θ > 700°С). К высокотемпературной коррозии относятся два вида коррозии металла, происходящей в разных зонах котла и имеющей различный химический характер. Одним из видов является наружная коррозия экранов топочной камеры в зоне расположения ядра, определяемая контактом сернистых газов с металлом труб. Другой вид характеризуется коррозией труб пароперегревателей, разрушением элементов их креплений за счет присутствия в газовом потоке оксидов ванадия.

Наружная коррозия труб экранов возникает при сжигании топлив с малым выходом летучих веществ и сернистого мазута и связана с образованием вблизи поверхности труб экранов заметной концентрации сероводорода H2S.

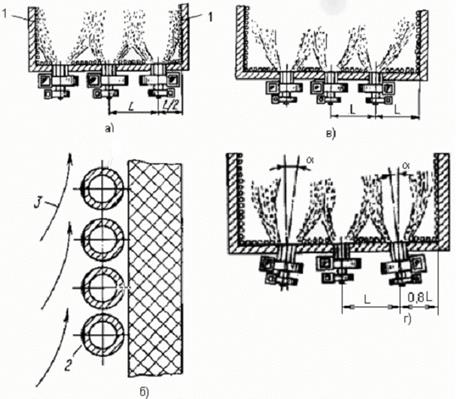

Коррозия экранов развивается интенсивно на уровне расположения горелок, когда экраны непосредственно омываются расширяющейся струей аэропыли по выходе из горелки (рис. 7.23, а).

Скорость коррозии металла лобовой части труб может составить 3…4 мм/год, т.е. трубы экранов выходят из строя менее чем через год: при толщине стенки 5…6 мм допустимая локальная остаточная толщина составляет 2 мм. Износ труб имеет вид спиливания лобовой части стенки трубы (рис. 7.23, б).

Коррозия возникает при локальном снижении коэффициента избытка воздуха в пылевоздушной струе αЛОК Р топлива. Нехватка кислорода приводит к тому, что при наличии свободных Н2 и S2 в газовой среде протекает реакция

Даже при незначительных объемных концентрациях H2S у поверхности экранов (0,04…0,07%) скорость коррозии металла возрастает в 5…10 раз по сравнению с допустимой при содержании H2S = 0,01%. Первичным продуктом реакции H2S с металлом труб является сульфид железа FeS, который затем преобразуется в порошкообразные сульфаты. Последние легко сдуваются (удаляются) с поверхности, давая возможность дальнейшему развитию процесса окисления.

Для исключения коррозионного разрушения экранов необходимо обеспечить равномерную раздачу топлива и воздуха по горелкам так, чтобы в каждой из них постоянно имел место избыток воздуха больше единицы. Кроме того, следует исключить прямой удар пылевоздушной струи из горелки в боковой экран на близком расстоянии от амбразуры. Для этого крайние горелки размещаются на большем расстоянии от стен (близкое к межгорелочному) и их оси направлены под углом 5..10° к центру топки (рис. 7.23, в, рис. 7.23, г).

Второй вид коррозии связан с окислением труб и крепежных деталей пароперегревателей, когда температура металла превышает 610…620°С. Этот тип коррозии определяется участием оксидов ванадия и называется ванадиевой коррозией и проявляется при сжигании мазутов, зола которых содержит оксид ванадия V2O4.

В процессе горения углеводородов V2O4 окисляется до V2O5 и образуются ванадаты 5V2О5·Na2O·V2O4 и пиросульфаты натрия Na2S2O7, имеющие температуру плавления около 600°С. На поверхности труб или крепежных деталей при tСТ > 610°С возникает жидкая пленка, обладающая высокой окислительной способностью по отношению к сталям разного типа (углеродистой, легированной, аустенитной).

Снижение избытка воздуха в зоне горения, введение в зону горения щелочных присадок (жидких- типа водного раствора MgCl, твердых — в форме порошка магнезита и доломита) хотя и дает определенный эффект, но не приводит к кардинальному подавлению ванадиевой коррозии.

Радикальным средством предупреждения коррозии могла бы быть очистка сжигаемого мазута от примесей ванадия и натрия, но это довольно дорого и требует строительства специальных заводов. Поэтому кардинальным решением этой проблемы для паровых котлов, сжигающих мазут, явилось снижение температуры перегретого пара (основного и промежуточного перегревателей) до 545 °С, хотя при этом снижается термодинамический КПД цикла перегретого пара. Но в эксплуатационных условиях (с учетом температурных разверок) температура металла труб пароперегревателя не достигает 600 °С и коррозии могут подвергаться лишь крепежные конструкции горячих пакетов. В конвективной шахте котла, где часто располагаются выходные горячие пакеты пароперегревателя из горизонтальных змеевиков, широко используются так называемые подвесные трубы, охлаждаемые водой или слабоперегретым паром, в качестве крепежных элементов, что исключает их коррозию. При сжигании других видов топлив этот тип коррозии не имеет места.

Дата добавления: 2015-07-10 ; просмотров: 1515 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

НАРУЖНАЯ КОРРОЗИЯ ЭКРАННЫХ ТРУБ

Впервые наружная коррозия экранных труб была обнаружена на двух электростанциях у котлов высокого давления ТП-230-2, работавших на угле марки АШ и сернистом мазуте и находившихся до того в эксплуатации около 4 лет. Наружная поверхность труб подвергалась коррозионному разъеданию со стороны, обращенной в топку, в зоне максимальной температуры факела. 88

Разрушались преимущественно трубы средней (по ширине) части топки, непосредственно над зажигательным. поясом. Широкие и относительно неглубокие коррозионные язвы имели неправильную форму и часто смыкались между собой, вследствие чего поврежденная поверхность труб была неровной, бугристой. В середине наиболее глубоких язв появились свищи, и через них начали вырываться струи воды и пара.

Характерным было полное отсутствие такой коррозии на экранных трубах котлов среднего давления этих электростанций, хотя котлы среднего давления находились там в эксплуатации значительно ‘более длительное время.

В последующие годы наружная коррозия экранных труб появилась и на других котлах высокого давления, работавших на твердом топливе. Зона коррозионных разрушений распространялась иногда на значительную высоту; в отдельные местах толщина стенок труб в результате коррозии уменьшалась до 2—3 мм. Было замечено также, что эта коррозия практически отсутствует в котлах высокого давления, работающих на мазуте.

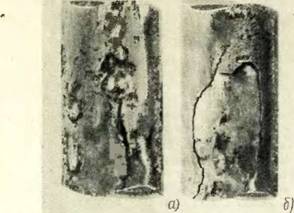

Наружная коррозия экранных труб была обнаружена у котлов ТП-240-1 после 4 лет эксплуатации, работающих при давлении в барабанах 185 ат. В этих котлах сжигался подмосковный бурый уголь, имевший влажность около 30%; мазут сжигали только при растопке. У этих котлов коррозионные разрушения также возникали в зоне наибольшей тепловой нагрузки экранных труб. Особенность процесса коррозии заключалась в том, что трубы разрушались как со стороны, обращенной в топку, так и со стороны, обращенной к обмуровке (рис. 62).

Эти факты показывают, что коррозия экранных труб зависит прежде всего от температуры их поверхности. У котлов среднего давления вода испаряется при температуре около 240° С; у котлов, рассчитанных на давление 110 ат, расчетная температура кипения воды равна 317° С; в котлах ТП-240-1 вода кипит при температуре 358° С. Температура наружной поверхности экранных труб обычно превышает температуру кипения примерно на 30—40° С.

Можно. предположить, что интенсивная наружная коррозия металла начинается при повышении его температуры до 350° С. У котлов, рассчитанных на давление 110 ат, эта температура достигается лишь с огневой стороны труб, а у котлов, имеющих давление 185 ат, она соответствует температуре воды в трубах. Именно поэтому коррозия экранных труб со стороны обмуровки наблюдалась только у этих котлов.

Подробное изучение вопроса было произведено на котлах ТП-230-2, работавших на одной из упомянутых электростанций[1]. Там отбирались пробы газов и горя-

Рис. 62. Наружная коррозия экранных труб диаметром 60X6 мм, изготовленных из стали’ марки 15ХМ, у котла ТП-240-1, работающего при давлении в барабане 185 am. а — видео стороны, обращенной к обмуровке; б—видео стороны, обращенной в топку.

Щих частиц из факела на расстоянии около 25 мм от экранных труб. Близ фронтового экрана в зоне интенсивной наружной коррозии труб топочные газы почти не содержали свободного кислорода. Вблизи же заднего • экрана, у которого наружная коррозия труб почти отсутствовала, свободного кислорода в газах было значительно больше. Кроме того, проверка показала, что в районе образования коррозии более 70% проб газов

Содержало в себе сероводород. В зонах отсутствия коррозии сероводород был обнаружен лишь в единичных пробах газов.

Можно ‘предположить, что в присутствии избыточного кислорода сероводород сгорает и коррозии не происходит, Но при отсутствии избыточного кислорода сероводород вступает в химическое соединение с металлом труб. При этом образуется сульфид железа FeS. Этот продукт коррозии действительно был найден в отложениях на экранных трубах.

Наружной коррозии подвержена не только углеродистая сталь, но и хромомолибденовая. В частности, у котлов ТП-240-1 коррозия поражала экранные трубы, изготовленные из стали марки 15ХМ.

До сих пор отсутствуют проверенные мероприятия для полного предупреждения описанного вида коррозии. Некоторое уменьшение скорости разрушения. металла достигалось. после наладки процесса горения, в частности при увеличении избытка воздуха в топочных газах.

27. КОРРОЗИЯ ЭКРАНОВ ПРИ СВЕРХВЫСОКОМ ДАВЛЕНИИ

В этой книге вкратце рассказано об условиях работы металла паровых котлов современных электростанций. Но прогресс энергетики в СССР продолжается, и теперь вступает в строй большое число новых котлов, рассчитанных на более высокие давления и температуры пара. В этих условиях большое значение имеет практический опыт эксплуатации нескольких котлов ТП-240-1, работающих с 1953—1955 гг. при давлении 175 ат (185 ат в барабане). Весьма ценны, >в частности, сведения о коррозии их экранов.

Экраны этих котлов были подвержены коррозии как с наружной, так и с внутренней стороны. Их наружная коррозия описана в предыдущем параграфе этой главы, разрушение же внутренней поверхности труб не похоже ни на один из описанных выше видов коррозии металла

Разъедание происходило в основном с огневой стороны верхней части наклонных труб холодной воронки и сопровождалось появлением коррозионных раковин (рис. 63,а). В дальнейшем число таких раковин увеличивалось, и возникала сплошная полоса (иногда две параллельные. полосы) разъеденного металла (рис. 63,6). Характерным являлось также отсутствие коррозии в зоне сварных стыков.

Внутри труб имелся налет рыхлого шлама толщиной 0,1—0,2 мм, состоявшего в основном из окислов железа и меди. Увеличение коррозионного разрушения металла не сопровождалось увеличением толщины слоя шлама, следовательно, коррозия под слоем шлама не была основной причиной разъедания внутренней поверхности экранных труб.

В котловой воде поддерживался режим чистофосфатной щелочности. Фосфаты вводились в котел не .непрерывно, а периодически.

Рис. 63. Коррозия внутренней поверхности наклонных труб (rf=60×6 мм, материал — сталь марки 15ХМ) холодной воронки котла ТП-240-1.

А — начальная стадия коррозии; б —■ сильная коррозия.

И их содержание иногда снижалось почти по нуля. При отсутствии щелочности котловая вода при высоком давлении приобретала слабокислую реакцию, что также способствовало ускоренному разрушению экранных труб.

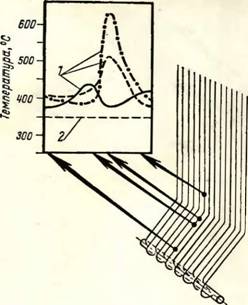

Большое значение имело то обстоятельство, что температура металла труб периодически резко .повышалась и иногда была выше 600° С (рис. 64). Зона наиболее частого и максимального повышения температуры совпадала с зоной наибольшего разрушения металла. Снижение давления в котле до 140—165 ат (т. е. до давления, при котором работают новые серийные котлы) не изменяло характера временного повышения температуры труб, но сопровождалось значительным снижением максимального значения этой температуры. Причины такого периодического повышения температуры огневой стороны наклонных труб холодной. воронки еще подробно не изучены.

Рис. 64. Схема изменения температуры металла по высоте экранной трубы котла ТП-240-1 (по материалам ВТИ).

/ — температура огневой стороны труб при нагрузке котла 230 т/ч и различных режимах работы топки; 2 — температура насыщения при давлении 182 ат.

МЕТАЛЛ ПАРОВОГО КОТЛА

СЕРНИСТАЯ КОРРОЗИЯ ТРУБ ХВОСТОВЫХ ПОВЕРХНОСТЕЙ НАГРЕВА

При низкой температуре дымовых газов происходит конденсация содержащегося в них пара. на трубах хвостовых поверхностей нагрева котла. В образующихся капельках воды (росе) растворяются имеющиеся в газах окислы серы, в результате чего получаются слабые растворы кислот, интенсивно разъедающие металл. В экономайзере температура.

СТРОЕНИЕ (СТРУКТУРА) ЖЕЛЕЗА

В настоящей книге рассматриваются конкретные вопросы, связанные с работой стальных деталей парового котла. Но для изучения этих сугубо практических вопросов необходимо знать общие сведения, касающиеся строения стали и ее ‘ свойств. В схемах, показывающих строение металлов, атомы иногда изображают в виде соприкасающихся друг с другом шаров (рис. 1). Такие схемы показывают расстановку атомов в металле, но в них трудно наглядно показать расположение атомов друг относительно друга.

ЭРОЗИЯ ПОВЕРХНОСТЕЙ НАГРЕВА

Эрозией называется постепенное разрушение поверхностного слоя металла под влиянием механического воздействия. Наиболее распространенным видом эрозии стальных элементов — парового котла является их истирание твердыми частицами золы, движущейся вместе с дымовыми газами. При длительном истирании происходит постепенное уменьшение толщины стенок труб, а затем их деформация и разрыв под действием внутреннего давления.