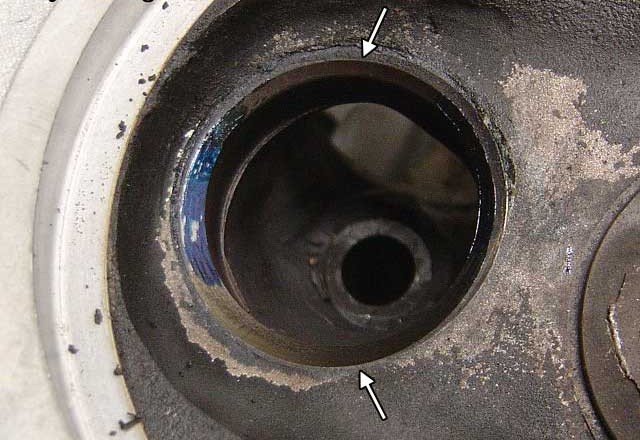

Как определить ослабление посадки седла головки блока

ДЕФЕКТЫ ГОЛОВОК БЛОКОВ ЦИЛИНДРОВ, ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ, ТЕХНОЛОГИИ УСТРАНЕНИЯ И ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ

Высокая мощность, экономичность и экологические показатели любого двигателя во многом определяются конструкцией и состоянием газораспределительного механизма, поэтому комплексное восстановление головок блока — дело очень перспективное.

На долю головок блоков цилиндров совместно с клапанным механизмом приходится почти половина всех дефектов, связанных с двигателем. Поэтому такое важное значение имеют вопросы технологии ремонта и оборудование, применяемое при ремонте головок блоков цилиндров.

Головка цилиндров по общей геометрии должна соответствовать предписанным параметрам завода-изготовителя. Высота головки цилиндров, рабочий зазор направляющих втулок и клапанов, концентричность направляющих втулок и вертикальные поверхности должны находиться в диапазоне заданных допусков. Головка цилиндров не должна быть деформирована или повреждена.

Деформация головки блока цилиндров чаще всего наступает из-за местного или общего перегрева. Но в результате накопленных механических и термических напряжений может деформироваться и нормально работающая головка. Поэтому при каждом снятии с двигателя головку блока следует обязательно проверить на плоскостность. Значительную деформацию выявляют с помощью лекальной линейки.

Более точные результаты обеспечивает притирочная плита или обкатка индикатором.

Один из часто встречающихся дефектов головок блока цилиндров, изготовленных из легких алюминиевых сплавов, — образование трещин. Причиной этого является нарушение теплового режима работы двигателя в целом. Головки очень чувствительны к перегреву, причем его результатом в большинстве случаев является возникновение трещин между седлами клапанов в цилиндрах двигателя. В результате происходит просачивание охлаждающей жидкости в камеру сгорания и наддув контура охлаждения отработавшими газами.

С перегревом и масляным голоданием в двигателе связана и основная причина повреждения или износа постелей подшипников распределительного вала. Когда прогорает прокладка головки блока и опорная плоскость головки деформируется, а ремонт ограничивается лишь выравниванием плоскости головки, общая ось постелей распределительного вала искривляется. Отверстие постели уже по форме не является круглым, происходит смещение его оси, распределительный вал в конечном итоге не может вращаться, его опорные шейки получат серьезные повреждения.

Повреждения привалочной плоскости, вызванные воздействием тосола или прогарами, восстанавливаются аргонодуговой наплавкой или напылением.

Большая часть дефектов головки связана с клапанной группой, детали которой изготавливаются с высочайшей точностью. Детали клапанного механизма в процессе эксплуатации изнашиваются и требуют ремонта. После ремонта должна быть достигнута та же высокая точность сопряжения деталей, что и в заводских условиях.

При ремонте головки блока выполняется замена седел клапанов, направляющих втулок, а также обработка головки блока по плоскости.

При ремонте клапанной группы необходимо устранить такие дефекты, как огранка, отклонение от цилиндричности, искривление оси отверстий во втулках, несоосность направляющей втулки и отверстия под клапан.

Комплексная технология ремонта головок блоков цилиндров любых двигателей включает в себя обработку посадочных мест в головке под установку втулок увеличенного диаметра; изготовление направляющих втулок; обработку внутренних поверхностей втулок после их запрессовки в головку; обработку фасок седел клапанов; обработку посадочных мест в головках под установку седел.

Восстановление плоскости головки. Восстановление плоскости алюминиевых или чугунных головок производится на фрезерном станке инструментом с одним резцом на высоких оборотах. Более сложно обрабатывать головки предкамерных дизелей, так как они делаются из жаропрочной стали и трудно обрабатываются. В этом случае используется специализированный станок (рис. 13.6), на котором обработка ведется не резцом, а абразивным кругом с охлаждающей жидкостью, что дает хорошие результаты. На станке необходимо наличие поворотного стола. Это удобно при восстановлении сложных головок и при обработке привалочной плоскости коллекторов.

Рис. 13.6. Специализированный станок фирмы SERDI для обработки плоскости головки блока цилиндров

Восстановление (замена) втулок и седел клапанов. Изношенные направляющие втулок без их замены восстанавливаются накаткой. Инструментом Neway или Sunnen (США) можно накатать внутри направляющей втулки клапана спиральную канавку, уменьшив тем самым диаметр отверстия, а затем развернуть в нормальный размер. Но такая технология малоэффективна при больших износах или когда направляющие выполнены из твердых сплавов.

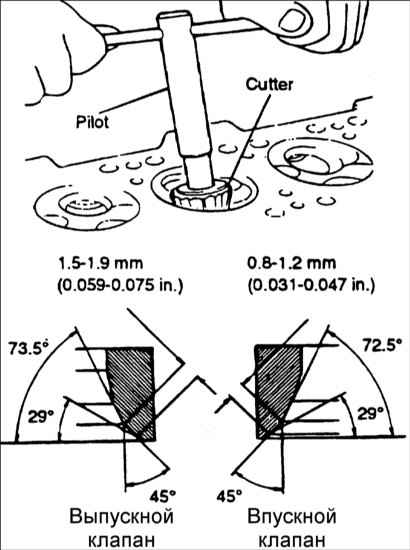

Перепрессовывать втулки нужно крайне аккуратно. Перед запрессовкой необходимо убедиться, что посадочные отверстия обеспечивают необходимый натяг и не имеют задиров и повреждений. Втулки запрессовывают в предварительно подогретую до температуры около 200° головку. Втулки охлаждаются сухим льдом или охлаждающим спреем Freze 75 (Германия). После запрессовки втулок отверстия в них развертывают, чтобы обеспечить требуемый зазор со стержнем клапана. Обработка седла клапана

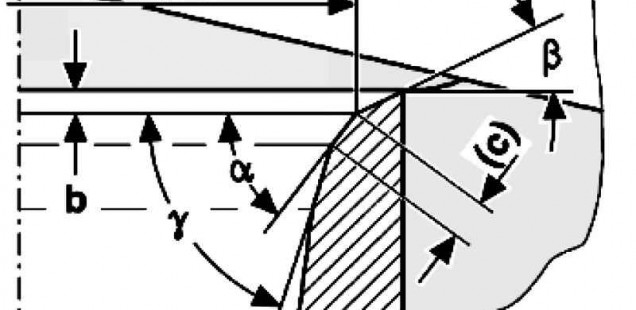

Установка и ремонт седла клапана — это одна из многих операций, которые являются определяющими для профессионального и безупречного точного восстановления головки блока цилиндров. Правильная геометрия седла обеспечивает надежное уплотнение камеры сгорания, хороший отвод тепла от тарелки клапана, в результате чего исключается перегрев клапана и увеличивается срок службы маслосъемных колпачков. Точная обработка рабочей фаски седла и ограничивающих фасок обеспечивает максимальный ресурс сопряжения седло- клапан. В современных многоклапанных двигателях нового поколения для достижения безупречной точности размеров необходимо заменять клапаны. Все пружины клапана должны быть в пределах износа.

В условиях небольших мастерских седла обычно правят ручным инструментом, например, твердосплавными зенкерами отечественного производства или американскими фрезами Neway (США).

Отечественные зенкеры просты и недороги, их можно многократно затачивать, но они не обеспечивают требуемую точность и шероховатость, после них необходима притирка.

Кроме того, зенкеры не регулируются по диаметру.

Инструмент Neway более универсален и дает требуемую точность Резцы Neway имеют несколько режущих кромок и могут регулироваться по диаметру седла.

Наилучшую концентричность фасок и максимальную точность обеспечивает специализированное оборудование, например, американский станок VGS2Q фирмы Sunnen (США) (рис. 13.7) для обработки седел клапанов.

Рис. 13.7. Станок VGS20 фирмы SUNNEN для обработки седел клапанов

Обработка седла на специализированном станке ведется фасонным твердосплавным резцом. Это обеспечивает высокую производительность и позволяет получить любой сложный профиль с высокой точностью — профиль седла с радиусными ограничивающими фасками или радиусный профиль седла для спортивных автомобилей.

Этот станок дает возможность обработать все седла на одинаковую глубину. Можно проконтролировать и исправить взаимное расположение осей направляющих втулок клапанов.

Обработка седла на станке обеспечивает требуемую шероховатость и позволяет обойтись без притирки.

Для обработки направляющих и седел клапанов фирма Вегсо (Италия) предлагает станок ASV/A (рис. 13.8).

Замена седла клапана. Эта операция позволяет вернуть к жизни безнадежно загубленную головку и используется при форсировании двигателей спортивных автомобилей. В этом случае увеличиваются диаметры каналов в головке блока и устанавливаются новые седла большего диаметра.

Старое седло удаляется специальной резцовой головкой, которая легко выставляется на размер с помощью простого приспособления. Вся операция занимает 5. 7 минут. Новые седла поставляются в запчасти готовыми или в виде заготовок. Вытачивая седла самостоятельно, можно заменить седла даже в случае повреждения посадочного места.

Для алюминиевых головок блока при замене седла обеспечивается натяг 0,1—0,12 мм. Новое седло запрессовывается в нагретую головку. А затем профильным резцом обрабатываются фаски седла.

Рис. 13.8. Станок ASV/A фирмы BERCO для обработки направляющих и седел клапанов

Для ремонта седел клапанов предлагается установка «Механи- ка-2» (Россия), из импортных станков, кроме Sunnen (США) и Вегсо (Италия), хорошо зарекомендовали себя станки Serdi (Франция) и AM С (Дания). Анализ всего оборудования позволяет сделать заключение о том, что, несмотря на все разнообразие, применяются 3. 5 вариантов обработки седел клапанов.

Как поменять седло клапана: фото- видео инструкция

Клапаны вместе с сёдлами подвержены большим термическим нагрузкам, вследствие чего на них появляются дефекты, такие как трещины, пригары, раковины вследствие перегрева, либо в двигатель попадают посторонние предметы, которые повредят седло.

Если головка перегревалась, то может возникнуть несоосность седла и направляющей клапана, что приводит к негерметичности. Износ седла также идёт неравномерно, а по оси кулачка, из-за чего седло приобретает овальность. Все эти изъяны необходимо править с использованием фрез, шарошек или зенкеров, а потом притирать клапана; на специализированном оборудовании поправить седло можно в один заход без последующей притирки.

Если головка перегревалась, то может возникнуть несоосность седла и направляющей клапана, что приводит к негерметичности. Износ седла также идёт неравномерно, а по оси кулачка, из-за чего седло приобретает овальность. Все эти изъяны необходимо править с использованием фрез, шарошек или зенкеров, а потом притирать клапана; на специализированном оборудовании поправить седло можно в один заход без последующей притирки.

Узнайте о всех способах притирки клапанов.

Если старое седло невозможно поправить, то его нужно заменить на новое, а потом уже обработать и нарезать на нём фаску под новый клапан. Процесс замены можно условно разделить на несколько частей: извлечение седла клапана, подготовка заготовки для нового седла, установка новой детали и завершающая обработка с подгонкой фаски под новый клапан. Разберём всё по порядку.

Извлечение седла

Сначала рассмотрим, как не надо делать, хотя некоторые гаражные гуру автомобилестроения рекомендуют делать именно так.

-сварка клапана + выбивание

Сначала старый ненужный клапан подгоняют под размеры седла, вставляют на посадочное сесто и приваривают клапан к седлу. Пока ещё не остыло, выбивают клапан, и он выходит вместе с седлом. За счёт разного расширения металлов- стали и алюминия- натяг уменьшается, когда остынет, будет не так легко выходить.

Почему так делать не надо ? При сварке нагревается вся головка и её непременно поведёт, она станет кривая и в дополнение к этому откроются скрытые трещины, там, где были внутренние напряжения металла (а они есть в любом случае). Потом будете удивляться, почему моя головка вдруг оказалась пробитой.

Оптимальный способ: растачивание седла клапана на станке, пока он не станет размером с фольгу и сам не выпрыгнет из посадочного отверстия. Но… это нельзя реализовать в гараже из-за дороговизны оборудования, да и не в каждом селе будет такой станочек. Поэтому рассмотрим ещё один способ, лёгкий и безопасный, и реализуемый в любом гараже.

Выбор гаражных мастеров: простой и безопасный способ

Стачиваем фрезой седло насквозь с одного края. Седло ослабнет, потеряет натяг и само выпрыгнет из посадочного отверстия, даже не придётся его насквозь точить, доходя до посадочной плоскости, когда останется чуть меньше, чем 0,5 мм натяга уже не хватает, чтобы удержаться. Разомкнув кольцо, седло больше не сможет сопротивляться.

Фреза для дрели продаётся в любом строительном магазине, стоит не дороже, чем сверло, поэтому данный метод такой доступный.

Теперь, когда седло извлечено, надо подумать, что мы будем туда вставлять.

Заготовка седла клапана

Для всех популярных моторов предлагаются заготовки сёдел клапанов, как стандартных размеров, так и ремонтных, с увеличенным внешним диаметром. Для редких двигателей заготовки надо заказывать или изготавливать на заказ.

Такие заготовки достаточно дешёвые, если не нашлось для какого-то мотора, можно подобрать по размеру из имеющихся наименований. Но и не забывайте, что фирмы, производящие детали двигателя (Kolbenschmidt), в частности клапана, производят ещё и сёдла тех же размеров, так что спрашивайте в магазинах вашего города. После установки седло надо будет обработать- нарезать фаску под клапан.

Такие заготовки достаточно дешёвые, если не нашлось для какого-то мотора, можно подобрать по размеру из имеющихся наименований. Но и не забывайте, что фирмы, производящие детали двигателя (Kolbenschmidt), в частности клапана, производят ещё и сёдла тех же размеров, так что спрашивайте в магазинах вашего города. После установки седло надо будет обработать- нарезать фаску под клапан.

Установка нового седла

Седло клапана правильно устанавливать с азотом, все другие методы не такие надёжные. В нормальном состоянии при комнатной температуре дивметр седла больше диаметра отверстия в головке, поэтому после установки получается некоторый натяг. Чтобы засунуть седло, его надо уменьшить в размере, для этого и нужен азот.

Азот в жидком состоянии сохраняет очень низкую температуру. Охлаждаясь в азоте, клапан сжимается в диаметре, и охладившись может свободно залезть в посадочное отверстие головки. В то же время, чтобы увеличить посадочное отверстие в головке, головку можно нагреть, тогда отверстие расширится и зазор увеличится. Если нагреть головку, то тогда не надо так сильно охлаждать седло, достаточно будет просто положить в морозилку и разницы температур будет достаточно.

Устанавливать седло без предварительной термической обработки нельзя, не будет достигнут необходимый натяг и седло выпадет в процессе эксплуатации.

При установке нужно забить седло, чтобы оно стало на место, сильно бить не надо, достаточно лёгких ударов.

Механическая обработка нового седла

На новом установленном седле надо нарезать фаску. Лучше всего это сделать на специализированном станке, так получится обработать наиболее точно. Это реализуется благодаря жёсткой центровке резца, чего невозможно добиться используя ручные шарошки.

На новом установленном седле надо нарезать фаску. Лучше всего это сделать на специализированном станке, так получится обработать наиболее точно. Это реализуется благодаря жёсткой центровке резца, чего невозможно добиться используя ручные шарошки.

Но если в вашей местности нет подобного оборудования, шарошки- это всё, на что вы можете рассчитывать. Если есть поблизости металлообрабатывающий цех, можно попробовать обработать клапана на фрезерном станке, результат вполне сойдёт.

Но если в вашей местности нет подобного оборудования, шарошки- это всё, на что вы можете рассчитывать. Если есть поблизости металлообрабатывающий цех, можно попробовать обработать клапана на фрезерном станке, результат вполне сойдёт.

На седле надо нарезать три кромки- внешнюю, внутреннюю и сверху них центральную, самую узкую, по которой седло будет соприкасаться с клапаном.

На седле надо нарезать три кромки- внешнюю, внутреннюю и сверху них центральную, самую узкую, по которой седло будет соприкасаться с клапаном.

Микротрещина в ГБЦ: в чем причины и как определить

Определить микротрещину в ГБЦ непросто. Прежде чем диагностировать появление проблем, рекомендуем разобраться в причинах, по которым головка блока цилиндров может треснуть.

Превышение допустимой разности температур

Зачастую трещинки и дефекты в ГБЦ появляются в результате нарушения процесса сгорания топливовоздушной смеси в камере. Это может произойти из-за некорректной работы топливной составляющей или неверно установленного зажигания. Такие проблемы приведут к увеличению температуры в двигателе на 200 и более градусов по сравнению со штатной. В итоге на самых тонких стенках головки блока появятся микротрещины. Речь идет об отверстиях для распылителей, стаканов форсунок и т. д.

«Рукотворное» механическое воздействие

К примеру, произойдет разрыв посадочного отверстия для седла клапана в месте рядом с гнездом форсунки. Это происходит в результате перетяжки самой форсунки. В этом месте толщина металла головки составляет не более 2 мм. Определить такие микротрещины можно, но их ремонт обычно нецелесообразен.

Проблем такого плана можно избежать, учитывая следующие нюансы:

1. Перед установкой новые шайбы следует нагревать на плите либо над газом. Детали нагреваются до посинения, после чего опускаются в холодную воду и охлаждаются. Эти действия обеспечивают мягкость шайб.

2. Под форсунки нельзя ставить медные шайбы и прочие типы уплотнений, использовавшиеся ранее.

3. Прежде чем произвести монтаж новых шайб, их состояние следует проверить с помощью магнита. Есть вероятность покупки обмедненных деталей.

4. После учета этих моментов допускается затяжка форсунки, при этом важно соблюдать регламент, установленный автомобильным производителем. Если эти действия не помогли добиться герметичности, рекомендуется обратиться к специалистам.

Появление микротрещин в ГБЦ часто обусловлено монтажом направляющих втулок в тонкостенные головки. При установке необходимо внимательно проверять габариты внешнего диаметра втулки, а также размеры отверстия для ее фиксации. Технологию монтажа нарушать нельзя — в разогретую головку блока запрессовывают охлажденные в жидком азоте втулки. Если это правило не будет соблюдаться, это приведет к появлению радиальных дефектов от внешнего диаметра направляющей втулки.

Необходимость определить повреждения в головке блока возникает из-за дефектов, допущенных при производстве. Сама ГБЦ имеет сложную конфигурацию, а стенки в ней характеризуются разной толщиной. При изготовлении могут быть допущены ошибки, которые приведут к непродавливанию металла в определенных местах и нарушению его структуры. В итоге это приводит к появлению небольших пустот и увеличенной скорости образования ржавчины в них. При последующей эксплуатации поверхность водяной рубашки и камеры сгорания будут соединены, либо возникнут трещины из-за серьезного ослабления в тонких местах.

При нарушении структуры металла сильно ослабятся межмолекулярные связи ГБЦ. Из-за этого материал станет более хрупким, что приведет к появлению дефектов. На практике неисправности такого плана обычно встречаются в перемычках между отверстиями для седел и форсунок. Трещины появляются в каналах, расположенных за клапанами.

Типичные места образования трещин в ГБЦ

Определить микротрещину в ГБЦ — задача трудная для опытного специалиста. Ведь повреждения образуются не в одном и том же месте. Однако найти их по факту не так сложно. Особенно если у вас есть перечень мест, которые вы можете осмотреть визуально:

1. Между клапанами двигателя. Дефект будет виден сразу. Обычно он появляется под седлами клапанов, расположенных по соседству.

2. В дизельных силовых агрегатах микротрещины могут пойти от клапана к форкамере. Такой изъян найти несложно, однако увидеть его проблематично, поскольку он появляется непосредственно под форкамерой и не выходит наружу.

3. Трещины часто образуются между клапанами и свечами. Увидеть такую неисправность можно без проблем.

4. Иногда повреждения образуются под направляющими клапанов. Здесь неисправности не видно. В канале клапана достаточно темно, а сам дефект обычно прикрывается направляющей втулкой. Поэтому визуальная диагностика здесь не подходит.

Признаки наличия трещин

Выявление повреждений на корпусе головки блока цилиндров можно осуществить в соответствии с признаками. Подробно рассмотрим симптомы, которые позволят произвести проверку и определить наличие микротрещин.

Первый признак — смешивание моторной и охлаждающей жидкостей. В результате этого в силовом агрегате образуется эмульсия. На поверхности масла появляется пена с белым оттенком. В расширительном бачке с охлаждающей жидкостью образуется пленка из смазки. Такие же признаки свидетельствуют о повреждении прокладки ГБЦ.

Впускной канал

При появлении трещин в головке блока во впускной канал будет попадать охлаждающая жидкость. Из-за этого поршни силового агрегата будут отмыты практически до блеска. Вы сможете их увидеть, посмотрев через свечное отверстие. При попадании антифриза во впускной канал, из глушителя будет идти белый дым. Но этот признак наблюдается не всегда.

Если трещина появилась в канале выпуска, хладагент пройдёт через трубу в виде пара. После прогрева и раньше силовой агрегат будет выпускать пар, но визуально увидеть это не получится. Расходный материал уходит из расширительного бачка. Не будет и запаха от отработанных газов.

Через появившийся дефект часть расходного материала будет поступать в камеру сгорания, но его объем обычно незначительный. Это обусловлено большой разницей в давлении. Во время работы двигателя происходит сгорание топливовоздушной смеси. Это способствует возникновению высокого давления. Из-за этого в охладительную систему будут поступать отработанные газы. В результате давление будет более высоким.

Это приведет к увеличению объема магистралей системы охлаждения. А из расширительного бачка начнет доноситься запах отработанных газов. Пока в охладительной системе присутствует высокое давление, расходный материал может попасть в камеру сгорания. Здесь произойдет разрежение и засос воздуха. В результате большой разницы в давлении охлаждающая жидкость поступает в камеру сгорания. Основной признак — очищенные поршни, запах в расширительном резервуаре, увеличение объема шлангов. При этом радиатор отопительной системы будет холодным из-за появления в нем воздушной пробки.

Как можно проверить?

Прежде чем сделать ремонт или произвести замену ГБЦ, ее необходимо проверить. Ниже рассмотрим способы, которые позволят выявить наличие повреждений на головке блока цилиндров в домашних условиях.

Этот способ — наиболее быстрый вариант узнать о наличии дефектов. Суть метода заключается в установке магнитов со всех сторон ГБЦ. После их монтажа головку блока следует обсыпать металлической стружкой. Это приведет к ее перемещению к магнитам. А на дефектах стружка будет оставаться, что позволит выявить повреждения.

Обнаружить трещину в ГБЦ можно несколькими способами: произвести погружение головки под воду или не делать этого. Способ диагностики с погружением ГБЦ:

— Демонтируйте головку блока цилиндров с двигателя. Процесс снятия мы описывать не будем, поскольку он индивидуальный для каждого транспортного средства.

— Плотно закройте все каналы контура в верхней части устройства.

— Погрузите головку блока в емкость. Налейте в нее горячую воду. Емкость должна быть большой, чтобы ГБЦ полностью была погружена в нее.

— После этого в контур устройства подайте сжатый воздух. В месте, где появились пузырьки, есть дефекты и трещины.

Можно не погружать ГБЦ в воду:

— Надежно закройте все каналы на контуре устройства.

— Приготовьте мыльный раствор, для этого смешайте мыло с водой.

— На плоскость крышки ГБЦ налейте получившийся раствор.

— Подайте сжатый воздух в контур. В месте, где появились мыльные пузырьки, имеются микротрещины.

Этот способ выполняется с помощью воды. Только головку блока цилиндров опускать в нее не нужно, жидкость заливается непосредственно внутрь. Для диагностики вам потребуется насос:

— Плотно закройте все имеющиеся отверстия.

— В канал устройства налейте жидкость.

— Возьмите насос и накачайте воздух в канал. Желательно, чтобы инструмент был с манометром. — Давление подачи воздуха должно составить не меньше 0.7 МПа.

— После этого ГБЦ должна постоять 2-3 часа. Если вода из нее уйдет, это говорит о наличии микротрещин на корпусе. Соответственно, потребуется более детальная диагностика и ремонт.

Диагностика при помощи жидкости

— Сначала поверхность устройства необходимо полностью промыть. Для очистки воспользуйтесь ацетоном или другим растворителем. Можно использовать и керосин.

— После надо подготовить красящуюся жидкость. Она наносится на поверхность головки блока, после этого ждете 3-5 минут.

— Затем надо воспользоваться ветошью для смыва остатков жидкости. Вам необходимо посмотреть на корпус ГБЦ — при наличии трещин вы сможете увидеть повреждения.

Ошибки при установке клапанов

Если вы обладаете навыками в выполнении ремонта двигателей, в частности, ремонта головки блока, то можете справиться с работой самостоятельно. Однако следует внимательно рассмотреть все возможные причины возникновения неправильной работы узла и способы их устранения.

Неверно выставлены зазоры клапанов при ремонте ГБЦ

Причина:

Отрегулированный зазор в клапанном приводе слишком мал, или не соблюдалась периодичность технического обслуживания.

Следствие:

Клапан больше не закрывается надлежащим образом. Поэтому отработанные газы, проникающие мимо седла клапана, нагревают головку клапана. Это вызывает перегрев и прогорание клапана в области седла

Ошибка при монтаже пружины клапана

Причина:

При монтаже пружина была неправильно установлена. Перекос привел к боковому изгибающему моменту на стержень клапана.

Следствие:

Вызванная этим переменная нагрузка при изгибе привела к повреждению направляющей клапана и к поломке конца стержня клапана.

Ошибка при установке толкателя клапана

Причина:

После установки гидротолкателя не было соблюдено необходимое время ожидания до запуска двигателя (не менее 30 мин.). Из-за этого не хватило времени для удаления избыточного масла из рабочей области толкателя.

Следствие:

Если двигатель запускается преждевременно, клапаны ударяются о поршень и могут изогнуться или сломаться.

Ошибки при обработке направляющих и притирке клапанов

Несоосность направляющей клапана или седел клапанов

Причина:

При обработке ГБЦ седло клапана или его направляющая были неправильно центрированы.

Следствие:

Клапан не закрывается надлежащим образом, перегревается и прогорает в области седла. Из-за односторонней нагрузки на головку клапана возможны также усталостные изломы в области стержня клапана

Слишком большой зазор в направляющих клапанов.

Причина:

Зазор в направляющих клапанов слишком большой, т. к. они сильно изношены или были слишком широко рассверлены при ремонте.

Следствие:

Вследствие прорыва горячих газов возможно сильное нагарообразование в области стержней и направляющих. Ход клапана становится тяжелым, клапан больше не закрывается. В результате это приводит к перегреву (прогоранию, плавлению) поверхности седла

Слишком малы й зазор в направляющих клапанов.

Причина:

При восстановлении и ремонте головки блока направляющих клапанов диаметр направляющих был неправильно замерен и оказался слишком мал.

Следствие:

Недостаток смазки, тяжелый ход и заклинивание стержня клапана в направляющей при расширении от нагревания при работе двигателя. В результате это может также привести к перегреву в области головки или седла клапана.

Экономия на установке изношенных деталей

Установка изношенных сухарей клапана

Причина:

При восстановлении клапанов были использованы старые, изношенные сухари клапанов.

Следствие:

При повторном использовании изношенных сухарей возможно ослабление крепления во время работы. На стержне появляется износ от трения и клапан в этом месте теряет прочность. Из-за этого возможны рассухаривание клапана от вибрации.

Установка поврежденных коромысел

Причина:

Распределение силы от коромысла на поверхность конца стержня клапана осуществляется неравномерно

Следствие:

Это приводит к одностороннему износу основания стержня клапана. Под действием поперечной силы возникает нагрузка на стержень клапана. Такое неправильное распределение силы приводит к изломам в области зажимного крепления.

Установка согнутых клапанов

Причина:

Загиб стержня клапана приводит к односторонней нагрузке головки клапана на седло.

Следствие:

Односторонняя нагрузка вызывает излишнюю нагрузку на изгиб и излом в области перехода от тарелки клапана к стержню

Нарушение процесса сгорания топливной смеси

Причина:

Из-за неправильного процесса воспламенения в камере сгорания возникают значительные температурные нагрузки и чрезмерное давление.

Следствие:

Тарелка клапана не выдерживает сильной термической и механической нагрузки и прогибается внутрь. Она принимает так называемую тюльпанообразную форму и ломается.

перевод статьи с сайта

Следует помнить, что любые неисправности приведут к нарушению работы двигателя и спровоцируют дополнительные поломки.

Поэтому, если вы сомневаетесь в том, что сможете выполнить качественный ремонт самостоятельно, обратитесь к профессионалам.

Мастера гарантируют быстрое и грамотное восстановление головки блока или замену поршневой, поршневых колец, замену сальников и уплотнений двигателя, замену ремня или цепи ГРМ.

Мы произведем ремонт головки блока. В него входит замена направляющих втулок и клапанов, правка седел клапанов. Замена масло съемных колпачков.

Проверка системы смазки, масляного насоса и при необходимости ремонт или замена масляного насоса.

Чистка, промывка и продувка масляных каналов блока цилиндров и головки блока.

Замена моторного масла и фильтра.

Проверка системы охлаждения и при необходимости её ремонт.

Проверка и при необходимости ремонт системы питания.