Фуговальный станок из электрорубанка своими руками

Переделываем рубанок в фуганок

Наш портал уже рассказывал, какие инструменты необходимы для изготовления мебели или обработки древесины. По общему мнению, одним из незаменимых помощников для качественной «столярки» является фуганок – инструмент, с помощью которого можно задать заготовке из дерева ровную плоскость, т.н. «базу».

Фуганок – инструмент нужный, но многих начинающих мастеров отпугивает его цена. Пользователи FORUMHOUSE считают, что не бывает безвыходных ситуаций. Один из вариантов — переделка бюджетного, «ненужного» рубанка в компактный домашний фуганок. Интересен опыт участника портала из Москвы с ником Victor-, решившего воплотить свою давнюю идею в жизнь и смастерить фуговальный станок.

Как сделать фуганок

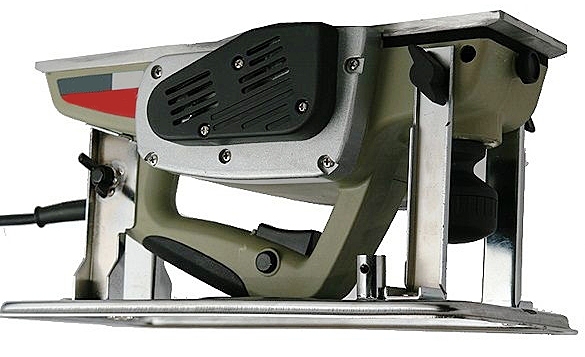

У меня есть рубанок с рабочей шириной обрабатываемой древесины в 102 мм. Модель имеет плавный пуск двигателя и поддержку постоянных оборотов под нагрузкой. Ещё один плюс — ножи, которые, в отличие от других производителей, выполнены не в виде крупных и тяжелых лезвий, а как неширокие полоски-картриджи.

Такие ножи быстро и легко устанавливаются и выверяются по горизонтали. И, что особенно важно для Victor- (т.к. фугановальный станок ему нужен для плотницких, а не столярных работ), в случае попадания под нож гвоздя относительно низкая стоимость расходных материалов сильно не ударит по семейному бюджету. Хотя под данный — «102-й» рубанок не выпускается специальная площадка, с помощью которой его можно быстро превратить в фуганок, в передней части инструмента есть отверстия с резьбой под нужный девайс.

Определившись с «донором», пользователь приступил к его переделке. Для этого в гарантийной мастерской, где ремонтируют инструменты, Victor- приобрёл металлическую опорную площадку со стойкой-флажком от старшей — «110-й» модели рубанка. Удалось разжиться комплектом из четырёх винтов с четырехгранником в верхней части.

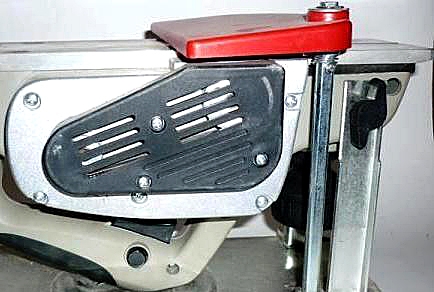

Сделав примерку, я выяснил, что 2 передние опоры практически идентичны посадочным местам в рубанке, но вот отверстия под задние опоры и их геометрия требуют доработки. Придётся сделать квадратные отверстия, а также усечения верхних частей опор, чтобы они не упирались головками в расширяющуюся ручку рубанка.

Помимо этого, пришлось отказаться и от поворотного флажка – защитного щитка подошвы рубанка, где находится ножевой вал, т.к. он просто не совпадал с рабочей площадкой «102-й» донорской модели.

Первое, что изменил пользователь в конструкции — срезал флажок, после чего наметил места расположения задних опор на стальной площадке. Для этого (т.к. опоры упираются в расширяющуюся ручку устройства) пришлось немного срезать верхние части крепежа при помощи болгарки.

Полученные «черновые» детали доводили до ума напильником, придавая им небольшое закругление, необходимое для фиксации рубанка. Чтобы точно определить места крепления под задние опоры, рубанок-фуганок пришлось собрать, закрепить передние опоры и поставить задние.

При примерке важно проконтролировать, насколько болт, который сжимает ручку рубанка кронштейнами, имеет необходимый для этого просвет в проеме.

По словам пользователя, делать отметки на металле удобнее всего маркером, используемым для нанесения надписей на компакт-диски. Маркер выбираем с тонким пером. Ещё одной технически несложной, но отнимающей время задачей оказалось изготовление квадратных отверстий. Делались они так: сначала в площадке просверливались отверстия обычным сверлом, после чего «квадратность» достигалась при помощи надфилей.

Для удобства работы надфили лучше брать с пластиковыми рукоятками.

Следующий этап — определяемся, где и как будет закрепляться фуганок. Ведь инструмент следует жестко прикрепить к основанию. Один из вариантов — «пришурупить» металлическую подставку к верстаку или закрепить её на болтах (для этого в подставке предусмотрены четыре отверстия).

Или если не хочется портить рабочий стол/верстак, приспосабливая его под стол для фуганка, то можно пойти по пути Victor- и изготовить деревянную подставку, которая закрепляется на рабочем столе струбцинами.

По окончании работ струбцины снимаются, а фуганок убирается на место хранения. Самодельные фуганки — станки могут экономить место в домашней мастерской!

У пользователя в домашнем хозяйстве есть ранее приобретённый раскладной стол под рейсмус. Именно его он и решил использовать как станину под установку фуганка. Оставалось только изготовить деревянную подставку. Но дело осложнялось тем, что ручка рубанка оказалась ниже плоскости металлической площадки. Т.е. нужно сделать соответствующее углубление в деревянной заготовке.

Чтобы сделать деревянную подставку, я взял доску толщиной 4 см. Острожил её рубанком и выбрал стамеской углубление под ручку рубанка.

На этом этапе – финишной прямой, не забываем примерять заготовки и детали друг к другу. Лучше несколько раз всё проверить, чем потом ломать голову, как исправить допущенную ошибку.

В деревянной подставке перьевым сверлом, диаметром, равным диаметру шайб болтов, делаем 4 выемки в тех местах, где аналогичные отверстия предусмотрены в металлической площадке. Затем по центру сверлим отверстия, через них обе площадки стягиваются друг с другом болтами.

Ещё один момент, на котором следует заострить внимание – уменьшение веса площадки, невлияющее на её прочностные характеристики. Для этого пользователь разметил деревянную подставку и выпилил всё «лишнее» лобзиком, после чего довёл поверхность до чистового состояния ставшим уже незаменимым напильником.

После этой операции площадка стала напоминать авиационную нервюру, но на этом этапе я упустил один очень важный момент.

По мнению Victor-, одни люди перед тем, как что-то сделать, изучают материалы, смотрят видео, разрабатывают детальный чертёж. Кто-то действует наоборот — по наитию, без чертежа, держа общие детали проекта в голове. Подобный подход не позволяет заранее прикинуть, где у проекта «узкое» место.

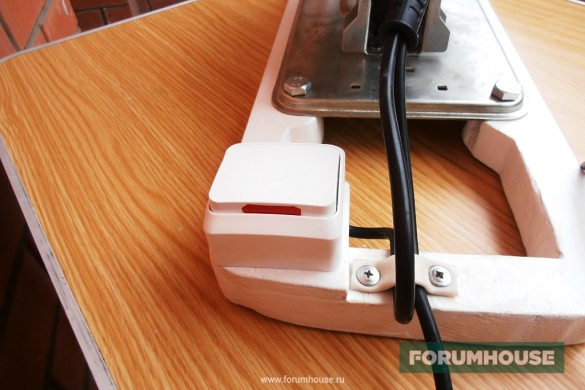

В нашем случае, только изготовив деревянную подставку, пользователь задумался, а где на ней разместить клавишный выключатель, места под который просто не осталось. Включать и выключать инструмент, выдергивая вилку из розетки, не хотелось.

В итоге площадку под выключатель изготовили из кусочка фанеры, просверлив в ней отверстие под вывод фазового провода. Затем закрепили площадку с выключателем на деревянной подставке. Также изменили электрическую схему инструмента, что позволило включать фуговальный станок одним нажатием на клавишу выключателя.

Важный момент: клавишный выключатель установлен значительно ниже, чем барабаном и ножевой вал для фуганка и за ним. Т.е. случайно включить станок затруднительно, также фуганок (для дублирования включения т.н. системой «двух ключей») запитан от простого бытового удлинителя.

Результат всех этих больших работ, самодельный фуганок, наглядно виден на следующей фотографии.

По мнению столярных дел мастеров, получившийся инструмент правильнее называть строгальным мини-станком, т.к. у фуганка должна быть длинная подошва. Пользователь остался доволен переделкой. Остаётся только добавить специальные толкатели, с помощью которых безопаснее работать с инструментом.

Если решились своими руками сделать фуганок — чертеж для изготовления толкателей облегчит вашу задачу.

Также по совету пользователей нашего портала, всем, кто задумает повторить данную переделку, или тем, кто мастерит самодельные станки, для дополнительной безопасности фуговальный станок следует немного доработать. Вместо клавишного выключателя (который всё же можно случайно включить и остаться без пальцев) более правильно будет поставить тумблер или «утопить» клавишный выключатель в коробочку, с высотой стенки немного выше самого выключателя.

Перейдя по ссылке, можно ознакомиться с подробным описанием всех работ по переделке рубанка в фуганок. Также на FORUMHOUSE есть тема, где показано, как доработать или восстановить старый ручной инструмент.

Также рекомендуем видео, из которого вы узнаете, как изготовить красивую мебель своими руками, и видео про то, каким должно быть рабочее место столяра-краснодеревщика.

Мини фуганок из электрорубанка

Операции по строганию или фугованию деревянных заготовок одни из самых частых и трудозатратных операций, отнимающих много времени и сил. Конечно имея соответствующий бюджет можно приобрести профессиональные станки, но как быть начинающему мастеру с ограниченным бюджетом. Не строгать же всё вручную. Выходом из этой ситуации может послужить мини фуганок, сделанный своими руками из электрорубанка. Ширина строгания получится не особо большой – около 80 мм, но для начала вполне неплохо.

Основную часть деталей для мини фуганка я сделал из фанеры толщиной 18 мм. Чтобы облегчить себе работу и не сооружать основание решил закрепить мини фуганок на торце распиловочного стола.

Для начала распилил фанеру на четыре заготовки как на рисунке ниже. Размеры деталей выбирал исходя из размеров электрорубанка и стола на который все это будет крепиться.

На двух прямоугольных заготовках выпилил профиль для установки электрорубанка так, чтобы ножи доставали до края столешницы. После этого зашлифовал поверхности и снял фаску с углов. Собрал всю конструкцию на конфирматы. Для защиты от влаги покрыл маслом для садовой мебели

Для того, чтобы кнопка включения электрорубанка была всегда нажата и сам электрорубанок был надежнее прижат к столу выпилил из бруска вкладыш под ручку.

После того, как масло высохло закрепил конструкцию на торце распиловочного стола так, чтобы она являлась продолжением стола.

Для фиксации самого рубака пришлось изготовить еще дополнительно две детали. Одна устанавливается на основание для компенсации зазора между ручкой и основанием, вторая устанавливается сверху ручки и прижимает электрорубанок к основанию.

После установки электрорубанка с вкладышем и двумя выше описанными деталями на основание просверлил отверстие 8 мм через детали,вкладыш и основание затем стянул все детали болтом М8.

При таком стягивании деталей невозможно добиться угла 90 0 между поверхностью стола и ножами электрорубанка, поэтому я просверлил отверстие 6 мм в основании напротив ручки электрорубанка забил в это отверстие мебельную забивную гайку и закрутил в нее болт М6 уперев его в ручку электрорубанка и с его помощью отрегулировал угол. Снизу закрутил контргайку для того, чтобы угол оставался постоянным во время работы.

Следующий этап — это изготовление прижима и защиты на ножи электрорубанка. Для прижима взял две рейки и закрепил между ними два отрезка пластиковой канализационной трубы. Сам прижим закрепил на параллельном упоре распиловочного стола.

Защиту на ножи электрорубанка изготовил из той же фанеры. Выпилил прямоугольную деталь, скруглил угол с приемной стороны и закрепил ее на электрорубанке через мебельный уголок и пружину на стационарное место крепления ограничителя глубины.

Как сделать фуганок своими руками?

Всем любителям работы с деревом хочется иметь в своей мастерской собственный фуговальный станок. Сегодня рынок подобного оборудования представлен широким ассортиментом различных моделей. Однако далеко не каждый может позволить себе такую покупку.

При желании фуганок можно сделать своими руками. Стоит подробнее рассмотреть технологию сборки агрегата для обработки древесины.

Особенности инструмента

Фуганок – инструмент, предназначенный для работы с древесными заготовками разной длины, ширины и толщины. Посредством его использования осуществляют снятие небольшого слоя древесины. Максимальная толщина снятого слоя составляет 2 мм. Срезка поверхности происходит за счет вращения острых лезвий, расположенных на специальном валу.

Принцип действия фуговального станка напоминает работу стандартного рубанка.

Особенность подобного агрегата заключается в том, что его можно закрепить на месте, в то время как вдоль стола будет двигаться заготовка.

Длина ручного инструмента увеличена, что позволяет придать обрабатываемой древесине привлекательный внешний вид. Таким образом, фуганок позволяет получить пиломатериал с широкой и ровной поверхностью.

Необходимые материалы и комплектующие

При желании сделать фуганок можно из обычного электрорубанка. При этом даже не потребуется разбирать новый инструмент. Достаточно взять уже использованный агрегат и приступить к его модернизации.

Недостаток современных рубанков – это пластиковый корпус. Со временем его конструкция расшатывается, и на корпусе появляются трещины или сколы. Работа с таким инструментом вызывает сложности, однако он отлично подходит для создания фуговального станка.

Подбор материалов и инструментов для сборки самодельного станка определяется его конструкцией. В большинстве случаев она включает те, что представлены ниже.

- Станина. Основа агрегата, предназначенная для удержания веса будущего станка. Также на станину впоследствии будет установлено ключевое оборудование для обработки заготовок. Для изготовления этого элемента понадобятся прочные стальные швеллеры. Существует два варианта станины: разборная и капитальная. Первый вариант подразумевает крепление составляющих элемента болтами и гайками. Во втором случае закрепить швеллеры можно с помощью сварки.

- Рабочий инструмент. К данной составляющей станка относятся ножи фуганка и пила для обработки поверхности. Ножи необходимо закрепить на валу, оптимальный вариант элементов – прочная сталь. При выборе пилы предпочтение рекомендуется отдавать циркулярным.

- Ротор. Обеспечит крепление инструментов станка. Найти подходящий ротор непросто, поэтому в большинстве случаев его заказывают у профессиональных токарей. Однако при выборе такого варианта потребуется поиск или разработка подходящих чертежей.

- Рабочий стол. Чтобы станок нормально функционировал, потребуется оборудовать ему тремя поверхностями. Первая будет выступать в качестве рабочего стола, на котором будет установлена пила. Остальные две предназначены непосредственно для фуговального станка. Для изготовления стола подойдет прочная фанера из нескольких слоев, а также металлические листы.

Процедура изготовления довольно проста. Однако первоначально следует изучить чертежи и схемы будущего оборудования, а также ознакомиться с пошаговой последовательностью сборки станка.

Чертежи и схемы

Перед сборкой настольного фуганка необходимо разработать чертежи. В процессе их создания следует учитывать элементы, которые войдут в состав схемы. Стандартные фуговальные станки без дополнительных функций включают:

- станину;

- вал, оборудованный лезвиями;

- вращающийся ролик;

- двигатель;

- три столешницы;

- упор.

В процессе разработки чертежей мастеру необходимо указать основные расстояния между ключевыми элементами стационарной конструкции. Для этого потребуется учесть расположение мотора, ролика и вала с лезвиями. Схема позволит определить, насколько уменьшится количество вращений ротора на выходе, если произойдет увеличение мощности, и наоборот.

Этапы изготовления

Процесс создания фуговального станка выполняется в несколько этапов. Каждый стоит рассмотреть более подробно.

Станина

В первую очередь мастеру следует приступить к ее сборке. Сделать ее своими руками можно при учете некоторых моментов.

- Станину обычно делают из металлического профиля. Наиболее распространенным считается швеллер с толщиной стенок в 6-8 мм.

- При создании чертежа станины необходимо учесть, чтобы нагрузка от оборудования и заготовки равномерно распределялась по конструкции.

- В процессе сборки следует обеспечить прочное крепление элементов.

- Фиксация швеллеров или других элементов металлопроката осуществляется посредством сварки или резьбовых соединений. Если требуется изготовление мобильного станка, лучше отдать предпочтение второму варианту.

Станок во время работы должен стоять ровно, поэтому в процессе сборки рекомендуется пользоваться уровнем.

Инструкция: Как сделать рейсмус из электрорубанка своими руками

При столярных работах важно соблюдать точные параметры деталей, ровность срезов. Вручную добиться этого сложно, и оптимальным решением будет использования для этой цели рейсмуса. Он обеспечит оптимальную точность проводимых работ и снятия стружки.

Назначение и виды рейсмусовых станков

Рейсмусовый станок – это инструмент, который позволяет выполнить идеально ровные, точные линии. Это позволяет избежать неровностей и рваных контуров, которые нередко возникают при нанесении разметки вручную. Притом необязательно покупать это инструмент в специализированном магазине – его можно изготовить самостоятельно из электрорубанка. Острое лезвие обеспечивает абсолютную точность без каких-либо ошибок или помех. В том случае, если понадобятся ножи разного типа, сменить один на другой будет очень легко (и получить стружку нужных параметров).

Однако стоит помнить о том, что перед применением рейсмуса следует обработать дерево на фуговальном станке. Для работы с полимерами подойдут лишь рейсмусы с обрезиненными вальцами. Что до обработки мелких деталей и тонкой работы, то здесь самодельный рейсмус неудобен.

Существует две основных разновидностей рейсмусов:

- С одним ножевым валом. Самый простой и бюджетный вариант, подходящий для рейсмусования только с одной стороны.

- С двумя валами. В этом случае валы расположены на столе и над столом. Подходят для крупных работ, а потому часто используется в строительстве частных домов.

Первый вариант часто используется при изготовлении отдельных деталей, а второй – в строительстве и при изготовлении масштабных заготовок. Самодельный, сделанный из электрорубанка станок обычно применяют для изготовления не слишком габаритных конструкций.

Устройство и схема работы

Рейсмусовый станок состоит из следующих основных деталей:

- горизонтальный стол для обработки различных деревянных деталей и изделий (или основа из листа фанеры, как в самодельном варианте);

- рабочий обрабатывающий ножевой вал. Один – в односторонней конструкции и два – в двухсторонней;

- прижимные валики, отвечающие за подачу детали к ножевому валу;

- платформа, регулирующая высоту стола;

- предохранитель, препятствующий выпадению заготовки из станка. Риск выпадения существует в том случае, если обрабатываются детали разной толщины. В этом случае изделие меньшей толщины ударится о нож и выскочит из станка. Чтобы этого не произошло, устанавливается специальное предохранительное устройство.

Работает все так: включенный электрорубанок начинает вращать ножевой вал. Деревянная деталь помещается в зазор и подается сначала на нижние, а потом на верхние валики. Верхний передний валик – рифленый. За счет этого он захватывает деталь и передает ее на ножевой вал. При это направляющие надежно фиксируют заготовку и предотвращают ее выпадание. После того, как изделие смещается с задней направляющей, в переднюю уже передается следующая заготовка. И так пока не будут обработаны все детали.

Изготовление строгательного станка

Как уже было сказано, рейсмусовый станок можно сделать собственноручно. Самый распространенный вариант – на основе электрорубанка.

Как уже было сказано, рейсмусовый станок можно сделать собственноручно. Самый распространенный вариант – на основе электрорубанка.

Необходимые материалы и оборудование

Для того, чтобы изготовить своими руками рейсмус при помощи электрорубанка, понадобятся такие материалы и инструменты:

- электрорубанок;

- лист фанеры толщиной 1-1,5 см

- штанга;

- бруски деревянные;

- фанера 10-15 мм;

- колодки;

- фиксаторы;

- шпильки.

Также стоит запастись шурупами, винтами с шестеренками, измерительной планкой (подойдет обычная линейка, в том числе и пластиковая) и ручкой управления.

Пошаговая инструкция

Даже при наличии минимального опыта вполне возможно собрать самодельный рейсмусовый станок из электрорубанка и вспомогательных материалов. Действовать надо так:

- В качестве основы будет использоваться фанера толщиной в 1,5 см. Размеры основания должны составлять 50 на 40 см.

- Затем надо прикрепить к основе крепление подставки для инструмента. Подставки будут изготавливаться из такой же фанеры. Крепится все при помощи шурупов.

- На следующем этапе делается платформа под электрорубанок с отверстием посредине. Важно, чтобы размеры отверстия точно соответствовали размерам инструмента, поэтому лучше воспользоваться лобзиком. Инструмент крепится зажимами и шурупами.

- Теперь необходимо собрать резьбовые винты. Они будут обеспечивать движение платформы вверх-вниз. В каждом углу основы, на которой установлен электрорубанок, надо прикрепить винт с крупной резьбой. Это позволит регулировать толщину стружки, снимаемой с заготовки.

- На следующем шаге платформа монтируется на подставки, изготовленные из той же фанеры толщиной 1,5 мм. На них ставят верхнюю часть рейсмусового станка вместе с закрепленным на платформе рубанком. Крепится все это при помощи шурупов. На этом же этапе надо грамотно проложить электропроводку. Важно, чтобы кабель не повреждался во время работы станка.

- Далее монтируется ручка для регулировки и управления. Ею регулируется платформа. Ручку монтируют на один из винтов с резьбой при помощи гаек с шайбами. Чтобы электрорубанок был надежно закреплен и не падал, нужно проделать отверстие в одном из винтов и тщательно закрутить гайку, на которой держится крепеж. Это обеспечит надежную фиксацию и предотвратит смещение инструмента с платформы.

- На финальном этапе работ устанавливается стрелка-индикатор и специальная мерная планка. Это обязательный этап, ведь именно с ее помощью измеряется толщина обрабатываемых деталей. Изготовить планку легко – сойдет обычная школьная линейка. Стрелку же можно сделать из небольшого листа жести.

На этом изготовление рейсмусового станка из электрорубанка можно считать завершенным. Однако перед началом основных работ надо произвести первичную настройку и отладку. Также необходимо после окончания работ тщательно очистить и смазать все детали, и время от времени следить за заточкой лезвий.

Еще один более простой вариант:

Правила безопасности

Для обеспечения безопасности при работы на самодельном рейсмусе необходимо проверять ножевые валы перед началом работы, проверить их положение, степень заточки, наличие ограждения. Недопустимо обрабатывать на станке изделия, чья длина не превышает расстояние между валами – это небезопасно.

Важно! Во избежание травм категорические нельзя производить настройку, очистку или ремонт во время работы инструмента. Для этого его необходимо предварительно выключить.

Правильная подача заготовок – торец в торец. Важно также не оставлять “запас” по ширине стола, а использовать всю ширину. Если подать деталь неправильно, возможно выпадение детали из станка.

Обязательно следует надевать защитные очки перед началом работы. Это предотвратит возможные травмы глаз.

Если сборка самодельного рейсмусового станка была выполнена правильно, а также при соблюдении мер безопасности, работа на таком станке ничем не будет отличаться от работы с инструментом, купленном в готовом виде. Главное – тщательно ознакомиться с инструкцией и внимательно выполнять каждый этап работ.