Технологическая карта на приготовление бетонной смеси вручную

Технологическая карта на приготовление бетонной смеси

Описание работы

Настоящая технологическая карта распространяется на бетонную смесь для приготовления тяжелого бетона со средней плотностью 2,4-2,5 кг/см³, и легкого бетона со средней плотностью 1,7-1,9кг/см³ применяемых в качестве сырья для изготовления железобетонных и бетонных изделий.

Организация и технология приготовления бетонной смеси

Цемент М 400 поступает на цементные склады железнодорожным транспортом в вагонах-хопрах. Из вагонов цемент самотеком через люки выгружается в приемные устройства-склада. Разгрузка вагонов-хопров производится с помощью сжатого воздуха. Из приемного устройства цемент пневмо – винтовым насосом типа НПВ 36-2 закачивается в железобетонные силосы № 3 и 4 на китайский бетонный завод (цементные склады) (2,5,6 на немецкий бетонный завод), откуда подается по цементопроводам на бетонный завод в стальные силосные емкости, или может подаваться напрямую по цементопроводам из разгрузочного устройства вагонов с цементом в силоса бетонного завода.

Подача цемента из силосов в смеситель производится шнеками. Для устранения зависания цемента в силосах (сводов) на конусной части силосов установлены вибраторы.

Подача инертных материалов в смеситель производится транспортером из дозаторов для соответствующих инертных материалов. Перед дозаторами установлены приемные бункера. Приемные бункера для инертных 3 ед. по 12 м³ каждый. Загрузка инертных материалов в приемные бункера производится ковшовым погрузчиком. Транспортер установлен в отапливаемой галерее во избежание налипания инертных материалов на холостой ветви транспортера и образования под ней завалов.

Для улучшения качества бетонных смесей на заводе имеется отделение приготовления добавок: пластификаторов и добавок в зимний бетон.

Бетонные смеси готовятся по утвержденным рецептурам. Приготовление бетонной смеси сводится к дозированию и смешиванию составляющих материалов. Дозирование инертных материалов и цемента производится на весовых дозаторах. Для приготовления бетонной смеси применяются пластифицирующие добавки. Точность дозирования цемента, воды, добавки может отклоняться от расчетной не более, чем на1%, заполнителей – 2%.

Для получения однородной смеси ее перемешивают в бетоносмесителе объемом – 1,5м³ (объем смесителя по выходу). Оптимальная продолжительность перемешивания в циклических смесителях определяется опытным путем в лаборатории. Продолжительность перемешивания для смесей с подвижностью 4-5 см – 75-100 секунд.

Исходные материалы загружаются, как правило, одновременно, рабочий раствор добавок вводят с водой затворения. При работе на горячей воде последовательность загрузки следующая: заполнитель, горячая вода и химические добавки, цемент. Холодные заполнители быстро понижают температуру смеси, предотвращая быстрое схватывание цемента из-за контакта с горячей водой. Перемешивание бетонной смеси в зимнее время увеличивается на 25%. По окончании перемешивания, бетонная смесь выгружается в раздаточной бункер или автомашину.

Краткая инструкция:

- Ищите подходящую работу в строке поиска в центре страницы сверху или по боковой панели навигации слева.

- Оцените качество работы с помощью содержания и скриншотов чертежей, которые находятся в архиве. Для просмотра скринов скачайте архив внизу страницы.

- Если работа вас устраивает, выберите способ оплаты (Яндекс-деньги, Вебмани или Интеркасса) или воспользуйтесь личным кабинетом и личным счетом.

- Ожидайте, на вашу почту придет пароль от архива. Чтобы ускорить получения пароля, необходимо правильно заполнить форму оплаты — указать свой электронный адрес.

- Если нужно срочно, то обращайтесь лично на » title=»WhatsApp — проект-технарь» target=»new»>WhatsApp или на телефон, указанный в шапке сайта.

Быстрая навигация по ключевым вопросам:

- Как оплатить работу?

- Система скидок

- Как получить пароль к работе?

- Как вы поймете, что это я заплатил за работу?

- Как долго придется ждать пароль к оплаченной работе?

- Телефон: +7(903) 982 12 16, +7(965) 988 37 06

- Почта: [email protected], [email protected]

Не нашли то, что искали или остались вопросы? Напишите нам!

Чертеж(и) прошли интеллектуальную модерацию

Технологическая карта на бетонные работы

Технологическая карта

Бетонные работ

- Общие требования. 4

- Порядок производства работ. 6

- Потребность в машинах и механизмах, технологической оснастке и материалах. 16

- Состав бригады по профессиям.. 16

- Решения по охране труда, промышленно и пожарной безопасности. 17

- Схема операционного контроля качества. 22

- Схемы производства работ. 26

- Лист ознакомления. 29

1. Общие требования

Технологическая карта рассматривает вопросы по производству бетонных работ при строительстве объекта

Технологическая карта разработана в соответствии с требованиями следующей нормативно-технической документации:

- СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1 Общие требования;

- СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2 Строительное производство;

- СП 12-136-2002. Безопасность труда в строительстве. Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ;

- СП 126.13330.2012 Геодезические работы в строительстве. Актуализированная редакция СНиП 3.01.03-84;

- СП 45.13330.2012 Земляные сооружения, основания и фундаменты. Актуализированная редакция СНиП 3.02.01-87;

- СП 48.13330.2011 Организация строительства. Актуализированная редакция

СНиП 12-01-2004; - СП 45.13330.2012. Земляные сооружения. Основания и фундаменты;

- ГОСТ Р 52085-2003. Опалубка. Общие технические условия;

- ГОСТ Р 52086-2003. Опалубка. Термины и определения;

- СП 48.13330.2011 Организация строительства;

- ГОСТ 7473-2010. Смеси бетонные. Технические условия;

- СП 70.13330.2012. Несущие и ограждающие конструкции;

- ОР-91.200.00-КТН-108-16 «Порядок осуществления строительного контроля заказчика при выполнении строительно-монтажных работ на объектах организаций системы “Транснефть”».

- ОР-91.040.00-КТН-109-16 «Требования к службам качества строительных подрядных организаций на объектах организаций системы “Транснефть”».

- ОР-91.010.30-КТН-111-12 «Порядок разработки проектов производства работ на строительство, техническое перевооружение и реконструкцию объектов магистральных нефтепроводов и нефтепродуктопроводов».

- РД-93.010.00-КТН-011-15 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Строительно-монтажные работы, выполняемые на линейной части магистральных трубопроводов

- ОР-91.200.00-КТН-201-14 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Порядок организации и осуществления строительного контроля за соблюдением проектных решений и качеством строительства подводных переходов МН и МНПП

- РД-23.040.00-КТН-073-15 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Вырезка и врезка «катушек», соединительных деталей, запорной и регулирующей арматуры. Подключение участков магистральных трубопроводов. Требования к организации и выполнению работ

2. Порядок производства работ

Описание работ по устройству фундаментов.

Устройство фундаментов производится в следующей последовательности:

- производится приемка бетонной подготовки;

- проверена правильность установленной арматуры и опалубки;

- устранены все дефекты опалубки;

- очищены от мусора, грязи и ржавчины опалубка и арматура;

- проверена работа всех механизмов, исправность приспособлений оснастки и инструментов;

- укладка бетонной смеси в опалубку и формы контрольных образцов;

- выдержка бетона и уход за бетоном;

- распалубка

Для уплотнения бетонной смеси используют глубинные и поверхностные вибраторы.

Бетонные смеси приготавливают в соответствии с требованиями ГОСТ 7473-2010 по технологическому регламенту, утвержденному в установленном порядке производителем, и условиями договора на поставку.

Укладку и уплотнение бетонной смеси производить в соответствии с требованиями СП 70.13330.2012 «Несущие и ограждающие конструкции». Максимальная высота свободного падения смеси должна быть не более 3 м.

Для уплотнения бетонной смеси предусматривается применение вибраторов. Глубина погружения глубинного вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 5-10 мм.

Выдерживание и уход за бетоном выполнять согласно СП 70.13330.2012 «Несущие и ограждающие конструкции».

Уход за бетоном включает: поддержание благоприятного температурно-влажностного режима; предотвращение значительных деформаций бетона, связанных с изменением температуры и его усадкой; предотвращение твердеющей бетонной смеси от механических повреждений в начальный период твердения.

Минимальная прочность бетона незагруженных монолитных конструкций в соответствии со СП 70.13330.2012 «Несущие и ограждающие конструкции» при распалубке должна составлять:

- для вертикальных поверхностей из условия сохранения формы (0,2-0,3 МПа);

- для горизонтальных и наклонных поверхностей при пролете до 6 м (70 %

проектной прочности) и свыше 6 м (80 % проектной прочности).

Результаты приемки бетонных работ оформляются актами освидетельствования скрытых работ.

Подрядчик приобретает бетонные смеси по договору с производителем бетонных смесей.

Подбор состава бетона должен выполняться лабораторией поставщика товарного бетона.

Бетонные смеси характеризуют следующими технологическими показателями качества:

– сохраняемость свойств во времени;

– объем вовлеченного воздуха.

При поставке бетонной смеси допустимое отклонение заданных значений средней плотности, расслаиваемости, пористости, температуры и сохраняемости свойств во времени не должно превышать значений, приведенных в таблице 2.1

Технологическая карта на приготовление бетонной смеси вручную

ТЕХНОЛОГИЧЕСКАЯ КАРТА №

на бетонные работы

содержание

1 Область применения.. 3

2 организация и технология выполнения работ.. 3

3 ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ.. 4

4 ОХРАНА ТРУДА И ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ.. 5

5 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ… 6

6 ПЕРЕЧЕНЬ НОРМАТИВНО-технической и ссылочной документации.. 7

6 Лист ознакомления.. 8

Технологическая карта предусматривает организацию и технологию выполнения бетонных работ

В состав рассматриваемых работ входит:

- приготовление бетонной смеси;

- арматурные работы;

- укладка бетона;

- методы контроля.

- организация и технология выполнения работ

При выполнении работ следует выполнять требования нормативных документов, приведенных в разделе 6.

Сырье и материалы, применяемые при изготовлении монолитных фундаментов, должны соответствовать действующей нормативной и технической документации, сопровождаться документами предприятий-поставщиков, удостоверяющими их качество.

Конструкция монолитного фундамента должна удовлетворять требованиям, существующим нормативной документации.

Приготовление бетонной смеси.

Бетонную смесь готовят в бетоносмесителе принудительного действия.

Выбор цементов для приготовления бетонных смесей следует производить в соответствии с ГОСТ 30515-97. Приемку цементов следует производить по ГОСТ 30515-97, транспортирование и хранение цементов — по ГОСТ 30515-97 и СНиП 3.09.01-85.

Заполнители для бетонов применяются фракционированными и мытыми. Запрещается применять природную смесь песка и гравия без рассева на фракции.

Дозирование компонентов бетонных смесей следует производить по массе. Допускается дозирование по объему воды добавок, вводимых в бетонную смесь в виде водных растворов. Соотношение компонентов определяется для каждой партии цемента и заполнителей, при приготовлении бетона требуемой прочности и подвижности. Дозировку компонентов следует корректировать в процессе приготовления бетонной смеси с учетом данных контроля показателей свойств цемента, влажности, гранулометрии заполнителей и контроля прочности.

При приготовлении бетонной смеси по раздельной технологии надлежит соблюдать следующий порядок:

- в работающий скоростной смеситель дозируется вода, часть песка, тонко-молотый минеральный наполнитель (в случае его применения) и цемент, где все перемешивается;

- полученную смесь подают в бетоносмеситель, предварительно загруженный оставшейся частью заполнителей и воды, и еще раз все перемешивают.

- перерыв между этапами бетонирования (или укладкой слоев бетонной смеси) должен быть не менее 40 минут, но не более 2 часов.

- использование добавок (противоморозные, воздухововлекающие, ускорители и замедлители твердения бетона итд) разрешается.

Толщину защитного слоя бетона следует принимать с учетом роли арматуры в конструкциях (рабочая или конструктивная), типа конструкций (колонны жби, плиты, балки, элементы фундаментов, стены и т.п.), диаметра и вида арматуры.

Арматурные работы.

Арматурные работы следует выполнять в соответствии с технологической картой П

Укладка и уплотнение бетонных смесей

Укладку бетонной смеси следует осуществлять бетоноукладчиками, имеющими устройства, выдающие и распределяющие смесь в ограничивающей бортоснастке, как правило, без применения ручного труда.

При укладке бетонных смесей в условиях открытого полигона необходимо принимать меры (специальные укрытия, навесы, покрытия пленкой) для предохранения бетонных смесей и свежеотформованных изделий от вредного влияния атмосферных воздействий.

Режимы формования должны обеспечивать коэффициент уплотнения бетонной смеси (отношение ее фактической плотности к расчетной теоретической): для тяжелого бетона — не менее 0,98; при применении жестких смесей и соответствующем обосновании, а также для мелкозернистого бетона – не менее 0,96. Объем межзерновых пустот в уплотненной легкобетонной смеси должен соответствовать требованиям ГОСТ 25820-83.

Распалубку изделий после тепловой обработки следует производить после достижения бетоном распалубочной прочности.

ТРЕБОВАНИЯ К КАЧЕСТВУ И ПРИЕМКЕ РАБОТ

Контроль качества работ следует выполнять в соответствии с требованиями нормативных документов, приведенных в разделе 6:

При приемке законченных бетонных и железобетонных конструкций или частей сооружений следует проверять:

- соответствие конструкций рабочим чертежам;

- качество бетона по прочности, а в необходимых случаях по морозостойкости, водонепроницаемости и другим показателям, указанным в проекте;

- качество применяемых в конструкции материалов, полуфабрикатов и изделий.

Приемку законченных бетонных и железобетонных конструкций или частей сооружений следует оформлять в установленном порядке актом освидетельствования скрытых работ или актом на приемку ответственных конструкций.

Состав операций и средства контроля при бетонировании

Руководящие работники и специалисты организации по списку должностей, утвержденных руководителем организации, перед допуском к работе, а в дальнейшем периодически в установленные сроки, проходят проверку знаний ими правил охраны и безопасности труда с учетом их должностных обязанностей и характера выполняемых работ. Порядок проведения обучения и проверки знаний устанавливается в соответствии с ГОСТ 12.0.004-90 ССБТ «Организация обучения безопасности труда. Общие положения» и в соответствии с Постановлением Минтруда РФ от 13.01.2003г. «Порядок обучения по охране труда и проверки знаний требований труда работников организаций». Примерное положение о порядке обучения и проверке знаний по охране труда руководящих работников и специалистов организаций, предприятий и учреждений и учреждений строительства, промышленности строительных материалов и жилищно-коммунального хозяйства. ОХРАНА ТРУДА И ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ

Работники производящие работы должны пройти проверку знаний и иметь при себе удостоверения о проверки знаний по охране труда.

Работники, ранее не обученные безопасным методам труда по профессиям, в течении месяца со дня зачисления на работу должны быть обучены согласно ГОСТ 12.0.004-90 ССБТ в объеме инструкций но охране труда для соответствующих профессий, составленных на основе отраслевых инструкций по охране труда, и получить удостоверение по охране труда.

Рабочие места должны быть обеспечены аптечками с медикаментами для оказания первой помощи.

Перечень документов которые должны находится месте производства работ:

- ППР;

- Приказы о назначении ответственных лиц по охране труда, промышленной безопасности;

- Приказы о назначении ответственных лиц за исправное состояние и безопасную эксплуатацию машин, механизмов;

- Приказы о закреплении техники;

- журнал регистрации инструктажа на рабочем месте;

- журнал замечаний и предложений;

- журнал входного контроля.

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

В целях охраны окружающей среды при проведении выше указанных работ запрещается:

- нарушать границы территорий, отведенных для строительства;

- загрязнять окружающую среду строительными отходами, для чего необходимо на стадии проектирования предусмотреть способы переработки и захоронения отходов;

- нарушать естественную дренажную сеть;

- проезд техники и транспорта в местах, не предусмотренных проектом производства работ;

- планировать и срезать крутые склоны на площадках из-за возможности развития эрозии грунтов;

- не соблюдать требования местных органов охраны природы.

За нанесение ущерба окружающей среде (разрушение почвенно-растительного покрова, загрязнение водоёмов, допущение пожаров в лесных массивах, торфяников и др.) вне пределов полосы отвода несут персональную, дисциплинарную, административную, материальную и уголовную ответственность руководители работ, а так же рабочие, непосредственно нанесшие урон окружающей среде.

- ПЕРЕЧЕНЬ НОРМАТИВНО-технической и ссылочной документации

- СНиП III-42-80*. Магистральные трубопроводы;

- – СНиП 3.02.01-87. Земляные сооружения, основания и фундаменты;

- СНиП 3.03.01-87. Несущие и ограждающие конструкции;

- ВСН 004-88. Строительство магистральных трубопроводов. Технология и организация;

- ВСН 014-89. Строительство магистральных и промысловых трубопроводов. Охрана окружающей среды;

- ГОСТ Р 51285-99. Сетки проволочные крученые с шестиугольными ячейками для габионных конструкций. Технические условия;

- ГОСТ 7502-98. Рулетки измерительные металлические. Технические требования.

- ГОСТ 12-03-01. ССБТ. Средства индивидуальной защиты органов дыхания. Классификация и маркировка;

- ГОСТ 12.3.003-86*. ССБТ. Работы электросварочные. Требования безопасности;

- ГОСТ 123.016-87. ССБТ. Строительство. Работы антикоррозионные. Требования безопасности;

- СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования;

- СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство;

- СП 12-136-2002. Решения по охране труда и промышленной безопасности в проектах организации строительства и проектах производства работ

- ПОТ Р М-016-2001. Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок;

- ПБ 10-382-00. Правила устройства и безопасной эксплуатации грузоподъемных кранов;

- Правила технической эксплуатации электроустановок потребителей»;

- ПОТ Р М-027-2003. Межотраслевые правила по охране труда на автомобильном транспорте;

- Правила безопасности при эксплуатации магистральных нефтепроводов.

Приготовление бетонной смеси

Приготовление бетонной смеси – достаточно трудоемкий процесс, требующий как больших физических затрат, так и хорошей организации работ. При выполнении

бетонных работ до 50…70% трудозатрат приходится на приготовление раствора. Застройщику следует отнестись к этому процессу с большим вниманием как на этапе выбора того или иного способа приготовления смеси, так и на этапе подготовки строительной площадки, оборудования и инструментов.

Существует ряд способов приготовления бетонной смеси, которые осуществляются механизированным или ручным методом. Не останавливаясь на промышленных заводских методах производства бетонной смеси, реализуемых на БСУ (бетонно-смесительных узлах), рассмотрим способы их приготовления непосредственно на строительной площадке.

Приготовление бетонной смеси механизированным способом может осуществляться бетоносмесителями гравитационного действия, основанными на свободном падении и перемешивании материала, и бетоносмесителями принудительного перемешивания (Рисунок 104).

Рисунок 104. Бетоносмесители: А – гравитационный; Б – принудительный

В этих бетоносмесителях материал перемешивается в медленно вращающихся вокруг горизонтальной или наклонной оси смесительных барабанах, внутри которых закреплены короткие лопасти. Лопасти захватывают материал, поднимают его и при переходе в верхнее положение сбрасывают. В результате многократного подъема и падения обеспечивается перемешивание. В таких смесителях готовят подвижные пластичные смеси с крупным заполнителем из плотных пород. Данный тип бетоносмесителей считается достаточно простым и дешевым.

Наиболее распространенный объем «груши» гравитационного бетоносмесителя, используемый индивидуальными застройщиками, – 150…200 л. Его достоинства: относительно небольшая масса, удобство в работе и возможность питания от однофазной электрической сети.

В паспортных данных на бетоносмесители указывают как полный объем «груши», так и её загрузочную вместимость (суммарный объем сухих компонентов бетонной смеси, которые могут быть загружены в смеситель). При перемешивании мелкие компоненты смеси входят в межзерновые пустоты более крупных заполнителей (песок – в пустоты крупного заполнителя; цемент – в пустоты песка), поэтому объем приготовленной бетонной смеси составляет 0,6…0,7 от суммарного объема исходных сухих компонентов. Этот коэффициент называется коэффициентом выхода бетона.

Время перемешивания зависит от подвижности смеси и вместимости бетоносмесителя. Чем меньше подвижность смеси и больше вместимость бетоносмесителя, тем больше времени необходимо на перемешивание. В среднем это занимает 2…3 минуты. При увеличении времени перемешивания некоторые смеси могут расслоиться с выделением тяжелых фракций.

Приготовление подвижной смеси в гравитационном смесителе может осуществляться различными способами.

Первый. Перед закладкой компонентов во вращающийся барабан заливают всю воду. Это необходимо для того, чтобы освободить стенки от налипшей смеси, которая может быстро схватиться, затвердеть. Засыпают цемент, немного перемешивают, засыпают песок и перемешивают до получения однородной массы.

По другому способу сначала во вращающийся барабан загружают песок, который очищает емкость от предыдущего замеса. После загрузки барабана цементом создается пескоцементная сухая смесь. Затем барабан заливают водой. После замеса полноценной пескоцементной смеси в барабан закладывают щебень и после получения однородной массы завершают приготовление смеси.

Приготовление жесткой смеси (для возведения стен с опалубкой ТИСЭ) в гравитационном смесителе достаточно сложно, если не прибегнуть к каким-нибудь технологическим ухищрениям. Сложность перемешивания связана с тем, что густая смесь собирается в единый комок и перемещается в объеме смесителя без разрушения. Поэтому приготовление жесткой смеси в гравитационном смесителе может выполняться следующими нестандартными способами.

– В бетоносмеситель закладывают три-четыре булыжника, которые в процессе вращения своим падением разбивают жесткую смесь.

– В процесс перемешивания жесткой смеси деревянным или резиновым ударным инструментом стучат по корпусу-обечайке, стряхивая с лопастей залипшую бетонную смесь. Ось вращения барабана должна быть близкой к горизонтальному положению.

– В объеме смесителя между лопастями натягивают проволоку диаметром 1,5…2 мм с интервалом 6…7 см друг от друга, которая в процессе перемешивания будет «резать» комья жесткой смеси (Рисунок 105). В двухлопастных и в трехлопастных барабанах проволока натягивается между лопастями, как показано на рисунках (Рисунок 105, а, б). Подобная проволочная сетка может пересекать весь объем барабана в одной диаметральной плоскости (отверстия под проволоку сверлятся в стенках самого барабана) (Рисунок 105, в).

– Лопасти в смесителе снимают. В процессе вращения смесителя рабочая смесь перемешивается лопатой-веслом, заведенной в объем смесителя и удерживаемой вручную (Рисунок 106). В какой-то степени такой бетоносмеситель можно считать полупринудительным.

Рисунок 105. Доработка смесителя для приготовления жестких смесей:

А – двухлопастной смеситель; Б – трехлопастной смеситель; В – трехлопастной смеситель;

1 – емкость; 2 – лопасть; 3 – проволока

Бетоносмеситель принудительного перемешивания

Этот тип смесителей более универсален и способен перемешивать бетонные смеси любой подвижности с различными материалами и величиной фракций.

Приготовление смеси происходит в неподвижном корпусе с помощью вращающихся смесительных лопаток, скребков или лопастей. Смесители принудительного действия имеют разные конструктивные решения и принципы работы.

Наиболее распространен среди индивидуальных застройщиков принудительный бетоносмеситель с горизонтально расположенной осью вращения смесительных лопаток (Рисунок 104, б).

Если сравнивать два типа смесителей, то гравитационные получили более широкое распространение, нежели бетоносмесители принудительного действия. Они отличаются конструктивной простотой, меньшей металлоемкостью и энергоемкостью. Хотя процесс перемешивания в них более длительный (в 1,5…2 раза), чем в бетоносмесителях принудительного действия. В принудительных смесителях жесткая смесь готовится свободно, без каких-либо конструктивных или технологических доработок.

Приготовление бетонной смеси вручную

Среди индивидуальных застройщиков приготовление бетонной смеси вручную выполняется достаточно часто. Это связано не только с ограниченными финансовыми возможностями, не позволяющими приобретать дорогую строительную технику. Приготовление смеси вручную в отдельных случаях может оказаться более оправданным, чем механизированные её варианты.

Приготовление бетонных растворов вручную может выполняться несколькими способами.

На двух листах жести гарцеванием

Сначала на листы железа (два листа оцинкованного железа 1×2 м), чуть с краю, высыпается половина порции песка, затем сверху – цемент, а потом досыпается оставшаяся часть песка. Из этой горки смеси рядом возводится другая горка. В процессе такой переброски смесь перемешивается. После двух-трех таких перелопачиваний она получается достаточно однородной (Рисунок 107).

Рисунок 107. Приготовление бетонной смеси гарцеванием

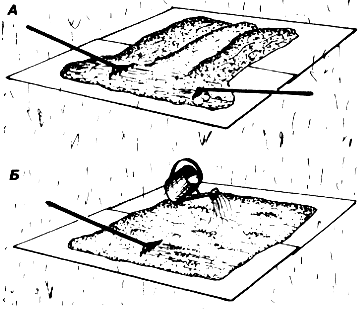

Перемешивание полученной смеси с водой можно производить в следующей последовательности (Рисунок 108).

В смеси делают лунку и заливают её из лейки водой (треть объема воды), после чего увлажненный слой раствора снимают лопатой и складывают рядом.

Делают в горке новую лунку и заливают её из лейки второй третью воды. Затем так же, как и в первый раз, насыщенный водой слой снимают и перекладывают на первую отложенную часть увлажненного раствора.

Оставшуюся смесь разравнивают и проливают равномерно последней третью воды.

Рисунок 108. Ручное перемешивание сухой смеси с водой

Завершают процесс перемешивания смеси с водой формированием общей горки готового увлажненного раствора.

После этого разравнивают смесь, засыпают её щебнем и перелопачивают два-три раза.

Такая технология приготовления смеси достаточно производительна. Она была применена на подмосковной строительной площадке при создании плиты фундамента, монолитного перекрытия подвала, а также при возведении стен по технологии ТИСЭ. На приготовление бетонной смеси двумя рабочими уходило четыре тачки песка со щебнем и один мешок цемента. Само перемешивание занимало не более 20 минут.

На двух листах жести «ковровым» способом

На два листа жести размерами 1×2 м насыпают слой песка в количестве, рассчитанном на один мешок цемента. Цементную дорожку располагают в середине. Толщина слоев 5 – 10 см (Рисунок 109, а).

Рисунок 109. Приготовление бетонной смеси «ковровым» методом

А – сухое перемешивание; Б – увлажнение сухой смеси

Рисунок 110. Растворные грабли

Работая тяпками или граблями редкими жёсткими зубьями в поперечном направлении, смесь перемешивают. Лучше это выполнять вдвоём с двух сторон листа. Застройщик имеющий возможность выполнять сварочные работы может изготовить такие грабли самостоятельно, используя стальную полосу 25х4 мм (Рисунок 110)

Если слой сухой смеси тонкий, то грабли можно развернуть зубьями вверх. Проливать сухую смесь водой лучше 6 помощью лейки (Рисунок 109, б) и в два этапа. Первую половину требуемого объема воды равномерно распределяют по поверхности «ковра» и перемешивают слои граблями или мотыгой. После этого разравнивают слой раствора и повторяют увлажнение с остальной частью воды. После перемешивания слой раствора собирают в горку готовой бетонной смеси. Объем воды, требуемый для одного замеса, определяется заранее.

Скорость приготовления смеси таким методом почти как в гравитационном смесителе, но работа более трудоемкая.

В желобообразном бойке

Более удобный вариант приготовления смеси можно реализовать на бойке, выполненном с использованием листа жести 1×2 м (Рисунок 111). Отсутствие внутренних углов в такой емкости и высокое расположение смеси упрощает процесс её приготовления и разгрузки, делает работу более удобной, позволяя снизить уровень прилагаемых физических нагрузок. Готовить смесь можно граблями, мотыгами или тяпками. Сначала на боек высыпается песок, а на него – цемент. Смесь перемешивается до равномерного серого цвета, после этого разравнивается. Посередине делается углубление, куда и заливается в два-три приема вся вода. После получения однородной массы в два приема засыпается щебень, и смесь перемешивается до степени готовности.

Рисунок 111. Приготовление бетонной смеси в желобообразном бойке

В корытообразном бойке

Такой боек достаточно прост и легок. Для его изготовления потребуется лист жести 1×2 м и обрезные доски шириной 18…20 см (Рисунок 112). Из-за своей простоты такая конструкция наиболее распространена среди индивидуальных застройщиков. Боек удобно переносить с места на место, обеспечивая максимальную близость растворного узла к зоне формования. Кроме того, в процессе приготовления смеси вода из него никуда не просачивается, обеспечивая точную дозировку смеси, исключая потерю цементного молока.

Рисунок 112. Приготовление бетонной смеси в корытообразном бойке

Приготовление смеси в непосредственной близости от зоны формования особенно целесообразно при работе в жарких условиях, при которых смесь после затворения её водой быстро схватывается.

Преимущества ручного приготовления бетонной смеси относительно механизированного способа:

– оснастка дешевле и надежней в работе;

– возможно сразу использовать целый мешок цемента (50 кг), что существенно упрощает процесс дозирования смеси;

– загрузка компонентов смеси удобней;

– не требуется электричество, нет необходимости в прокладке к растворному узлу питающих электрических кабелей; снижена вероятность поражения электрическим током;

– оборудование легко переносимо, отчего приготовление смеси можно выполнять в любом месте строительной площадки;

– оборудование просто в обслуживании, его легко чистить и ремонтировать.