Нанесение лакокрасочных материалов методом окунания

Pereosnastka.ru

Обработка дерева и металла

Метод окунания применяют для отделки деталей обтекаемой формы — деталей стульев, ножек обеденных столов, шкафов, буфетов, табуретов, ручек, вешалок, спининговых удилищ и др. В последнее время этот метод находит применение и при отделке узлов и изделий, коробок, оконных и дверных блоков, створок форточек и фрамуг окон.

Метод заключается в том, что детали или изделия погружают в ванну с лакокрасочным материалом, затем извлекают из нее, выдерживают до момента стекания излишков лака (краски) и сушат. Излишки лака, стекающие с деталей, после соответствующей очистки и разведения растворителем до рабочей вязкости возвращают в ванну.

Качество лакокрасочного покрытия при отделке окунанием зависит от ряда факторов: скорости погружения и извлечения деталей из ванны, вязкости и температуры лакокрасочного материала, содержания пленкообразующих веществ в лаке, температуры деталей.

В процессе окунания необходимо избегать образования пузырьков воздуха в ванне и на покрытиях, поэтому при разжижении отделочного состава растворитель нужно вводить небольшими порциями, тщательно перемешивая состав, а погружать и извлекать детали с небольшой скоростью. Оптимальные скорости погружения в лакокрасочный материал вязкостью 300—400 с (по вискозиметру ВЗ-4) и содержанием сухого остатка до 42% 0,2 м/мин и извлечения из него деталей 0,1 м/мин. При этих скоростях достигается равномерное смачивание всей детали составом, отсутствие пузырей на поверхности, равномерное покрытие по толщине, спокойное отекание излишков лака и необходимая толщина покрытия. Скорость погружения зависит от вязкости материала: чем меньше вязкость материала, тем большую скорость погружения можно придавать отделываемой детали.

Рис. 1. Ручные полировальные машинки с электрическим приводом

Скорость погружения не оказывает существенного влияния на толщину получаемого покрытия, в то время как с увеличением скорости извлечения толщина покрытия увеличивается, а с уменьшением — соответственно уменьшается, так как с детали успевает стечь больше отделочного состава.

Время сушки покрытий, полученных методом окунания, зависит также от температуры деталей. Предварительный подогрев деталей до 60 °С дает возможность применять лакокрасочные составы повышенной концентрации с содержанием сухого остатка до 42%, уменьшить толщину покрытия, получить его более равномерным, предотвратить возникновение пузырей и сократить время сушки пленки.

Попытки нагреть лакокрасочный материал не дали положительных результатов, так как практически трудно поддерживать постоянную температуру лака в ванне при необходимости восполнения потерь, вызываемых испарением растворителей.

Количество наносимых слоев лакокрасочного материала зависит от его состава, применяемой техники и технологии, требуемого класса отделки.

Форма ванны для окунания должна обеспечивать свободное опускание и извлечение деталей, должна быть ненамного шире площади, занимаемой кассетой с деталями или изделием, с тем чтобы избежать излишнего испарения растворителей из нее.

После окунания лак должен равномерно растечься по поверхности, его излишки должны стечь с нижней части детали. Если сразу после окунания деталь поместить в сушильную камеру с высокой температурой, на поверхности образуются подтеки, пузыри, а снизу засыхают капли лака. Для лучшего растекания лака по поверхности после окунания детали можно поместить в камеру, заполненную парами растворителей. Это способствует образованию равномерного покрытия по всей поверхности.

Преимущества метода окунания:

— возможность механизации и автоматизации отделочных работ, а также одновременной отделки большого количества деталей;

— повышение производительности труда; экономия лакокрасочных материалов;

— получение достаточной толщины пленки при однократном нанесении лака или эмали;

— улучшение санитарного состояния в цехе.

К недостаткам этого метода относится невозможность получения равномерного по толщине покрытия по всей высоте детали, так как с верхней части детали стекает большее количество лака, чем с нижней.

Методом окунания наносят лаки, эмали, красители, грунтовки. Неконцентрированные лаки требуют многократного нанесения на детали для получения высококачественного покрытия, а концентрированные, содержащие до 42% пленкообразующих, достаточно нанести два раза для получения такого же покрытия.

Существуют различные способы отделки изделий окунанием: ручной, механизированный и автоматизированный.

При ручной отделке изделия, закрепленные в кассете, вручную погружают в ванну с лакокрасочным материалом и вытягивают из нее, а затем подвешивают или устанавливают на специально оборудованное место или в сушилку для стекания излишков лака, выдержки и сушки покрытия. Ручное окунание малопроизводительно и не экономично по расходу отделочных материалов, снижает санитарные условия в цехе.

Наиболее прогрессивны механизированные и автоматизированные способы отделки окунанием на конвейерных, механизированных и автоматических линиях. При этом существуют два основных принципа окунания:

— изделие (детали) погружают в неподвижно установленную ванну с отделочным материалом;

— ванна с отделочным материалом надвигается на изделия, а затем опускается.

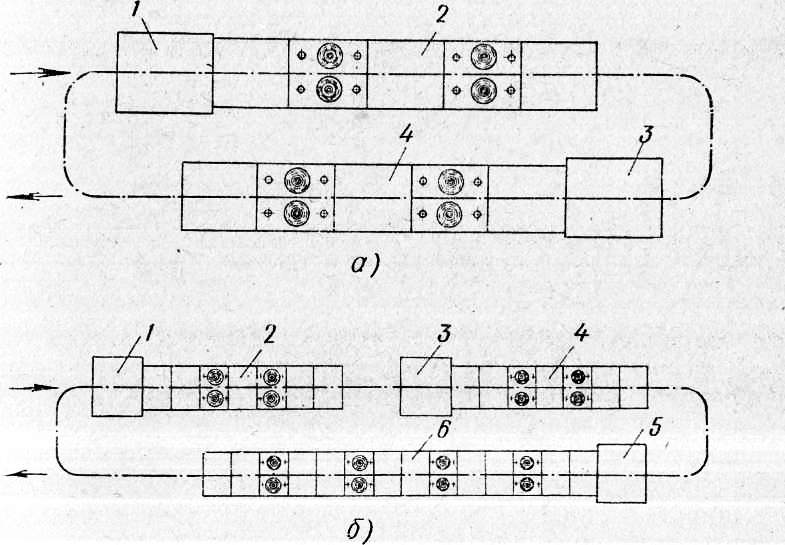

Механизированные установки или линии, работающие по двум указанным принципам, могут быть периодического или непрерывного действия. Такие линии состоят из участка загрузки (подвески) изделий на конвейер, подвесного конвейера, одной или нескольких ванн для лакокрасочных материалов, участка стенания излишков лакокрасочного материала, сушильной камеры, участка разгрузки (съема) изделий. Схемы линий окунания с двумя и тремя ваннами показаны на рис. 2.

Рис. 2. Схемы линий окунания:

а — линия с двумя ваннами окунания (1, 3) и двумя сушилками (2, 4), б — линия с тремя ваннами окунания (1, 3, 5) и тремя сушилками (2, 4, 6)

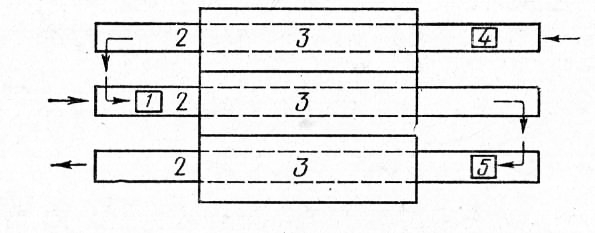

На рис. 3 показана схема линии периодического действия по отделке ножек обеденного стола нитролаками. Ножки обеденного стола, закрепленные в кассете емкостью по 8 шт., поступают по конвейеру к ванне для грунтовки. Кассета останавливается над ванной. Ванна с грунтовкой поднимается, и производится нанесение грунтовки окунанием, затем ванна опускается, стекают излишки грунтовки, после чего ножки подаются в конвективную сушильную камеру. Одновременно окунается 80 ножек. После того как грунтовка высохнет, ножки шлифуют и подают на второй конвейер для окунания в ванне с нитролаком и сушки покрытия.

После первого нанесения лака ножки шлифуют, подают на третий конвейер для окунания в ванне и сушки покрытия в сушильной камере. Лакокрасочное покрытие, образованное в результате окунания и сушки, облагораживают разравнивающей жидкостью.

Рис. 3. Схема линии отделки ножек обеденного стола методом окунания:

1,5 — ванны для нитролака, 2 — конвейеры, 3 — сушильные камеры, 4 — ванна для грунтовки

Известен также метод отделки окунанием мелких деталей в барабане. В неподвижный горизонтальный барабан с проходящими через центр каждого торца шпинделями, вращающимися попеременно в разные стороны, помещают ванну с отделочным материалом. На шпинделе крепят цилиндрическую кассету с деталями в ней. Ванну с отделочным материалом поднимают так, чтобы кассета погружалась в него. Затем ванну опускают на дно барабана и шпиндели приводят во вращение. В результате действия центробежной силы избыток краски или лака отбрасывается на стенки барабана и стекает в ванну. После этого детали поступают в сушильную камеру.

Нанесение лакокрасочных материалов методом окунания и струйного облива. Суть методов, достоинства и недостатки

Нанесение лакокрасочных материалов окунанием— простой и производительный метод, который может быть с успехом применен как в механизированном, так и в немеханизированном производстве.

Нанесение лакокрасочных материалов окунанием— простой и производительный метод, который может быть с успехом применен как в механизированном, так и в немеханизированном производстве.

Сущность метода заключается в том, что отделываемые изделия погружают в ванну, заполненную лакокрасочным материалом, затем извлекают из ванны и выдерживают в течение определенного времени над ванной или лотком для стекания избытка лакокрасочного материала с поверхности Качество и толщина покрытия определяются свойствами поверхности, а также химическими и структурно-механическими характеристиками Наносимого материала.

Условием применения этого метода является простая, хорошо обтекаемая форма изделия, без внутренних гнезд и полостей, в которых могли бы задерживаться лакокрасочные материалы. Таким методом можно отделывать профильно-погонажные изделия, ножки стульев, столов, корпусных изделий, рукоятки ножей, инструментов, спиннингов, гнуто-клееные элементы диванов, кресел, детали сельхозмашин, вагонов, автомобилей и др.

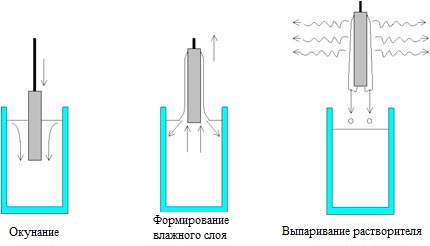

Схема нанесения жидких материалов методом окунания на примере плоской пластины представлена схематически на рис. 4.13. При погружении скорость окунания деталей в ванну, однако, не должна быть большой, так как при быстром погружении деталь увлекает за собой воздух, который образует пузырьки на покрытии детали при ее извлечении из ванны.

При извлечении изделия из жидкости с постоянной скоростью v в увлекается не только слой адсорбированной жидкости; вследствие адгезии и внутреннего трения F движение будет передаваться параллельным слоям лака

При окунании в высыхающие жидкости, какими являются лакокрасочные материалы, процесс усложняется непрерывным изменением вязкости нанесенного слоя, вследствие чего стекание его замедляется, а затем прекращается. Очевидно, что быстросохнущие лакокрасочные материалы при прочих условиях образуют более неравномерные и толстые покрытия, чем медленносохнущие.

Нанесение лакокрасочных материалов методом окунания может осуществляться в различных вариантах. В условиях, когда объем окрасочных работ невелик, а окрашиваемые изделия имеют небольшие массу и габаритные размеры, применяют ванны, в которые изделия погружают и извлекают вручную.

Вязкость свежего лака должна быть 30 . 40 с по ВЗ-246, вязкость лака в рабочей ванне в процессе работы 40 . 70 с. Температуру лака в ванне необходимо поддерживать за счет охлаждения 16.. .20°С.

Отделка изделий из древесины методом окунания имеет следующие преимущества: не требуется сложное оборудование, а также высококвалифицированный персонал для обслуживания установок; возможность полного механизирования; одновременная отделка наружных и внутренних поверхностей большого числа различных изделий; практически отсутствие потерь лакокрасочных материалов; возможность создания покрытия с высокими показателями качества за одну технологическую операцию без облагораживания; совмещение операций грунтования и лакирования на одном и том же оборудовании.

К недостаткам метода могут быть отнесены возможность отделки изделий только обтекаемой формы без внутренних полостей и уступов; неравномерность покрытия по толщине; потребность создания специальных условий повышения жизнеспособности реакционных систем; необходимость больших объемов рабочих растворов лакокрасочных материалов; потери растворителей с открытого зеркала ванны.

На изделие несложной формы без внутренних углов ЛКМ можно наносить методам струйного облива. Применяются медленно сохнущиеся ЛКМ (алкидные, меланиновые).Используют грунтовки, эмали, краски, лаки не используют.

Данный способ используют для отделки строительных изделий (окна, двери).

Схема установки струйного облива

Схема установки струйного облива

I – входной тамбур, II – камера облива, III – паровой туннель.

1 – подвесной конвейер, 2 – изделие, 3 – воздушная завеса, 4- емкость с ЛКМ,

5 – насос, 6 – трубопровод для подачи ЛКМ, 7 – стек для ЛКМ.

В поровом туннели сушка не происходит, а наоборот происходит разжижение ЛКМ, для стека лишнего ЛКМ.

Применяется при отделке изделий обтекаемой формы:ножек стульев, шкафов, буфетов.Сущность: изделия погружают в емкость, наполненную ЛКМ , а затем после непродолжительной выдержки в ней извлекают и выдерживают до окончательного стекания излишков ЛКМ. Излишки собираются в специальные емкости после очистки и разведения растворителем до раб.вязкости повторно используется. Качество отделки зависит от :скорости погружения и извлечения детали, вязкость и тем-ра ЛКМ, сухого остатока ЛКМ, формы детали.

Рассматриваемый метод обдадает достоинствами:сокращаются потери ЛКМ(т.к. используются избытки после стекания)

Снижается кол-во наносимых слоев( использование ЛКМ вс большим сухим остатком), процесс отделки поддается автоматизации и механизации.

Недостаток- трудность получения покрытий равномерной толщины по высоте средних и крупных деталей, особенно длиной свыше 300 мм.

Процесс нанесения покрытия методом погружения (окунания)

Метод погружения применяется для создания тонких пленок и нанесения покрытия. Технически метод основан на погружении подложки в емкость с материалом покрытия, после которого материал закрепляется на подложке и далее ему дается возможность стечь. Часть покрытия может быть удалена методом сушки или обогрева.

Этапы погружения (окунания)

Погружение может быть разделено на три основных этапа:

- Подложку погружают в раствор при постоянной скорости;

- Выдерживание подложки в растворе в неподвижном состоянии;

- Подложку вынимают с постоянной скоростью. Чем быстрее подложка вынимается из раствора, тем толще будет слой материала на подложке.

Минусы и плюсы

Метод является довольно простым, ввиду чего его легко автоматизировать. Толщина пленки контролируется при помощи вязкости покрытия и скорости выхода из емкости. Емкости, применяемые в данном методе, могут быть различными по форме и размерам. Это позволяет наносить покрытия на более крупные подложки.

Одним из минусов является тот факт, что в нижней части пластины толщина пленки может быть больше, чем в верхней («клиновый эффект»). На краях подложки покрытие может стекать неравномерно, ввиду чего на краях покрытие будет более толстым. Так же пары растворителя могут уносить с собой частицы покрытия, ввиду чего оно становится неравномерным.

Краткая теория

Метод нанесения покрытия окунанием – процесс, в котором подложка погружается в жидкость, после чего извлекается при контролируемых условиях окружающей среды, что в конечном итоге приводит к нанесению покрытия. Толщина покрытия определяется скоростью подъема подложки, вязкостью жидкости и содержанием твердых компонентов. Если скорость подъема подложки подбирается с учетом того, что состояние системы будет находиться в Ньютоновском режиме, то толщина пленки может быть вычислена по уравнению Ландау-Левича [1].

h – толщина покрытия, η – вязкость

γLV – поверхностное натяжение жидкость-пар, ρ – плотность

g – удельный вес

В работах Джеймса и Строубридж [2] показано, что экспериментальные значения толщины кислотно-каталитического кремнозоля хорошо коррелируют с расчетными значениями. В методе погружения возникает интересный эффект: выбрав соответствующую вязкость, толщина покрытия может изменяться с высокой точностью от 20 нм до 50 мкм при сохранении высокого оптического качества. Схема процесса погружения изображена на рисунке 1.

Рисунок 1. Этапы процесса получения покрытия методом погружения: погружение подложки в раствор, образование мокрого слоя путем удаления подложки и преобразование слоя в гель путем выпаривания растворителя.

Если для покрытия выбраны реагирующие системы, например, как в случае с золь-гель покрытиями для которых используют алкоголяты или предварительно гидролизованные золи, то необходимо контролировать состояние окружающей среды. Окружающая среда оказывает влияние на испарение растворителя и может дестабилизировать этот процесс, что приводит к гелеобразованию и формированию прозрачной пленки из-за небольшого размера частиц золей (нм) [3]. Это схематически изображено на рисунке 2.

Рисунок 2. Процесс гелеобразования в ходе нанесения покрытия методом погружения, полученного путем выпаривания растворителя и последующей дестабилизацией золя (Бринкер и др. [3])

Частицы золя стабилизируются поверхностными зарядами, ввиду чего необходимо рассматривать условия стабилизации Штерна [4]. Согласно теории Штерна процесс гелеобразования можно объяснить приближением заряженной частицы на расстояние, при котором имеет место потенциал отталкивания. Данный потенциал приводит к очень быстрому гелеобразованию. Этот процесс протекает в точке гелеобразования, как показано на рисунке 2. Полученный гель подвергается термической обработке, причем температура спекания зависит от его состава. Однако из-за того, что частицы геля чрезвычайно малы, система характеризуется наличием избыточной энергии, ввиду чего в большинстве случаев наблюдается понижение температуры спекания по сравнению с системами сыпучих материалов. Тем не менее, следует учитывать тот факт, что щелочная диффузия в обычных стеклах, таких как, например, стекла, полученные из гашеной извести, начинается от нескольких сотен градусов Цельсия и, как показано, Банджем, щелочные ионы диффундируют в слой покрытия в ходе уплотнения. В большинстве случаев это не является весомым недостатком, так как улучшается адгезия слоя, но при расчетах оптических систем необходимо принимать во внимание влияние на показатель преломления.

Процесс окунания применяется для стекол Шотта на основе разработок Шредера [5] и Дислича [6, 7] для систем управления солнечной энергией (Calorex®) и антибликовыми покрытиями (Amiran®) на окнах. Так же процесс окунания используется и для оптических покрытий, например, в лампочках, для оптических фильтров или диэлектрических зеркал, которые изготавливаются различными компаниями малого и среднего бизнеса, специализирующимися на высокоточных многослойных системах.

Кремнийорганические эмали и краски

обзоры, методики, рецепты

Нанеснение лакокрасочных материалов методом окунания и пневматического распыления

Методом окунания методом можно наносить практически все лакокрасочные материалы. При окраске изделий быстросохнущими, например нитратцеллюлозными красками, необходимо вводить труднолетучие растворители (целлозольвы, бутилацетат и др.). Рекомендации по выбору растворителей при нанесении красок этим методом приведены в табл. 26. При использовании водоразбавляемых лакокрасочных материалов в их состав рекомендуется вводить смешивающиеся с водой растворители в количестве 10—20% (масс): спирты (пропиловый, изопропиловый, бутиловый) и целлозольвы. В процессе окраски в ванну необходимо подавать органические растворители, чтобы состав лакокрасочных материалов был постоянным.

Пневматическое распыление

Метод широко используется в промышленности, несмотря на его существенный недостаток — высокие потери растворителя [до 20—40 % (масс.)] на туманообразование. В покрытиях, получаемых этим методом, возможно образование дефектов (характерных и для других методов нанесения), которые могут быть устранены путем правильного выбора растворителей.

Образование раковин. Появление этого дефекта зависит от летучести растворителей, давления распыления, толщины покрытия. При наличии в краске большого количества легколетучих растворителей первая стадия пленкообразования завершается за относительно короткое время, поэтому растворители сильно задерживаются поверхностной «коркой». С увеличением толщины пленки содержание растворителей возрастает. При изменении температурных условий окружающей среды (особенно в процессе сушки при нагревании) давление паров растворителей возрастает и образуются пузыри, которые затем лопаются. Для устранения или снижения этого дефекта следует повысить давление распыления и применять высококипящие растворители.

Помутнение или белесоватость. Образование этого дефекта при пневматическом распылении объясняется потерей части хорошего растворителя на туманообразование. При этом остающийся плохой растворитель способствует высаждению полимера. Для устранения дефекта следует применять смесь растворителей, в которой труднолетучий компонент обладает высоким сродством к полимеру.

Апельсиновая корка (шагрень). Образуется в результате плохого розлива высоковязких лакокрасочных материалов. Появлению дефекта способствует наличие большого количества легколетучих растворителей и нанесение лакокрасочного материала толстым слоем. Неравномерность испарения растворителей с поверхности пленок и диффузионные процессы в толще пленок приводят к плохому растеканию покрытий. Для устранения дефекта следует вводить высококипящие растворители и снижать давление распыления.

Нитеобразование. Этот дефект характерен для ряда лакокрасочных материалов на основе акриловых и виниловых полимеров. При вытекании из головки распылителя лакокрасочный материал вследствие высокой скорости подачи сжатого воздуха вытягивается в нить. При этом, если вязкость материала превышает рабочую, распада струи не наблюдается. Для устранения этого дефекта рекомендуется разводить лакокрасочные материалы плохими растворителями. Так, в растворы полиакрилатов в толуоле можно вводить этиловый спирт.

ТАБЛИЦА 26. Растворители и технологические параметры лакокрасочных материалов при нанесении методами окунания и пневматического распыления