Аспирационные системы расчет монтаж

Аспирационные сети

Компания «Авалон-М» предлагает услуги по созданию и модернизации аспирационных сетей для промышленных предприятий.

Системы аспирации предназначены для удаления мелких частиц продуктов и пыли из воздушного пространства рабочей зоны технологических участков и производственных цехов.

Функции систем аспирации:

- создания разрежения внутри технологического, транспортирующего, весодозирующего оборудования, емкостей и бункеров для предотвращения выделения пыли в производственные помещения;

- создания необходимых санитарно-гигиенических условий и предупреждения возникновения пожаров и взрывов пылевоздушных смесей;

- очистки зерна и сортирования воздушными потоками продуктов размола и шелушения;

- удаление избыточного тепла и влаги из оборудования;

- создания необходимых санитарно-гигиенических условий и предупреждения возникновения пожаров и взрывов пылевоздушных смесей.

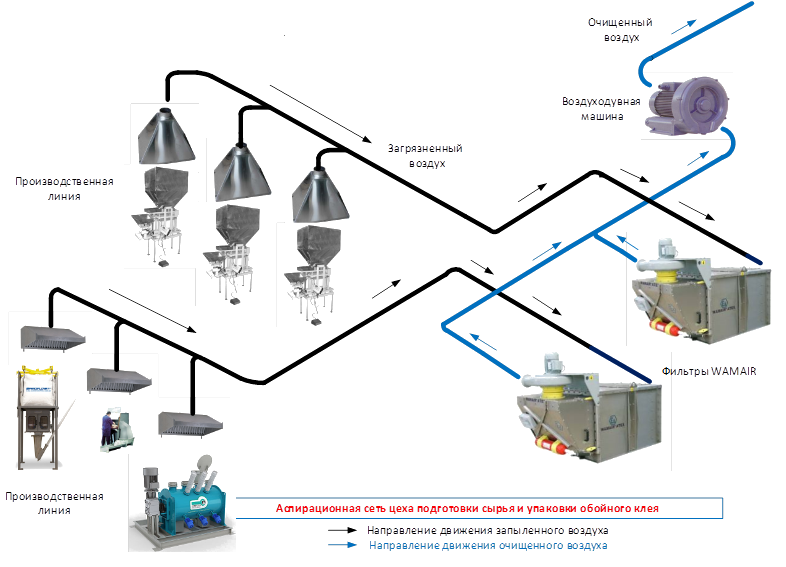

Принцип работы системы аспирации

Воздуходувная машина создает разряжение воздуха в аспирационной сети объекта. Мелкие частицы продукта и пыль засасывается через аспирационный приемник потоком воздуха и по трубопроводам поступает в циклоны-разгрузители.

В циклонах-разгрузителях происходит 1-й этап очистки — разделение воздуха и мелких частиц продукта и пыли. Частицы продукта и пыли за счет центробежной силы и силы тяжести стекают по стенкам циклонов, и через шлюзовые затворы выводятся из циклона-разгрузителя в сборную емкость. Существует возможность возврата собранного в системе аспирации продукта обратно в технологический (производственный) процесс.

Далее загрязненный воздух поступает на 2-й этап очистки воздуха, в фильтр. В фильтре задерживаются оставшиеся в воздухе мелкие частицы продукта и пыль, а очищенный воздух через трубопроводы и дефлектор выбрасывается в атмосферу. Оставшиеся в фильтре частицы продукта и пыль, как правило, сбрасываются из фильтрующих элементов в специальную емкость.

Управление системой аспирации включается в общую автоматизированную систему диспетчерского управления производством, что позволяет оперативно управлять системой аспирации в соответствии требованиями технологического процесса (в полном объеме или частично только на работающих участках производства). Централизованное управление осуществляется посредством выдачи управляющих команд с контроллера автоматизированной системы управления (АСУ) аспирации.

Аспирационная сеть состоит из следующих основных компонентов:

- аспирационные приемники (зонт, купол, раструб, патрубок);

- воздуховоды;

- пылеуловители (циклоны, фильтры);

- регуляторы потока (переключатели потока, регуляторы расхода, запорные механизмы);

- воздуходувные машины (вентиляторы, вакуумные насосы);

- КИПиА (расходомеры воздуха, датчики давления, разряжения, температуры).

Мы предлагаем готовые технические решения по созданию новых и модернизации существующих аспирационных сетей для следующих предприятий:

- Мукомольные заводы,

- Комбикормовые заводы,

- Элеваторы,

- Склады для бестарного хранения муки,

- Хлебопекарные предприятия,

- Предприятия по изготовлению сыпучих и порошкообразных материалов,

- Бетоносмесительные заводы,

- Заводы по производству сухих строительных смесей,

- Склады для хранения цемента.

Компания «Авалон-М» готова предложить новые технические решения для аспирации предприятий на других предприятиях промышленности.

Компания «Авалон-М» предлагает проведение следующего комплекса работ по системам аспирации:

- обследование предприятия (линии или цеха), анализ технологического оборудования и производственного процесса для подготовки решений по аспирации; в случае наличия существующей системы аспирации – подготовка заключения по состоянию аспирационного комплекса;

- подготовка технических решений (отчет по обследованию +наши предложения) с технико-экономическим обоснованием;

- подбор оборудования;

- проведение расчетов аспирационной системы;

- разработка проектной документации на систему аспирации;

- поставка оборудования и запчастей;

- монтаж оборудования систем аспирации и трубопроводов;

- замена элементов существующих систем;

- пуско-наладочные работы;

- испытания системы аспирации;

- ввод в эксплуатацию.

Производство аспирационных систем

Существует два типа аспирационных систем:

- модульные устанавливаются стационарно и разрабатываются по индивидуальным требованиям заказчика;

- моноблочные — это автономные мобильные установки, которые производятся серийно, за счёт чего стоят меньше.

Также, различается принцип работы разных аспирационных систем: они могут быть прямоточными (и выбрасывать очищенный воздух в атмосферу) или рециркуляционными (и после очистки возвращать воздух в помещение).

Чтобы правильно выбрать пылеулавливающий агрегат для предприятия, важно учитывать размеры и производственные мощности помещений. А также объём воздуха, подлежащего очистке.

Наши менеджеры предоставят вам подробную информацию, ответят на вопросы и помогут подобрать оборудование.

Просто оставьте заявку на бесплатную консультацию — и вам перезвонят.

Расчёт аспирационной системы

Для расчёта системы аспирации нужно учитывать многие факторы:

- объём очищаемого воздуха;

- характер производимой пыли, размер частиц и их концентрацию;

- условия циркуляции воздуха;

- необходимо выбрать фильтр аспирационной системы и место для её установки.

Мы рекомендуем не браться за расчёты самостоятельно, а доверить их профессионалам. В случае неправильной проектировки и установки систему необходимо будет переделывать, а это лишние затраты и удар по бюджету.

Монтаж аспирационной системы

Закрытая аспирационная система представляет собой вытяжную вентиляцию с местными отсосами и укрытиями, надёжно удерживающими вредные вещества и пылевые взвеси.

Особое внимание при установке уделяется прочности, так как по системе аспирации проходят большие объёмы загрязнённого воздуха. Важно, чтобы конструкция была максимально износостойкой и при больших нагрузках могла долго работать бесперебойно. Монтаж конструкции имеет ряд особенностей и должен проводиться специалистами.

Цены на аспирационные системы

Стоимость аспирационной системы зависит преимущественно от её типа. Цены на моноблочные ниже, так как они производятся серийно. А модульные системы изготавливаются по индивидуальным требованиям и потому обходятся дороже. Информация о том, где именно система будет установлена, какая на неё будет нагрузка и каковы ваши дополнительные пожелания, поможет нашим специалистам подобрать и рассчитать цену на подходящую вам систему аспирации.

Бесплатная консультация по аспирационным системам

Услуги компании «СПЕЙС-МОТОР»

Компания «СПЕЙС-МОТОР» не только производит, но и проверяет аспирационные системы. Наши специалисты дадут вам рекомендации по эксплуатации и в случае неэффективной работы системы спроектируют и переустановят её. Также, компания производит, устанавливает и обслуживает газоочистные системы.

Эти конструкции помогают эффективно и экономично очищать воздух в цехах и других рабочих помещениях, устраняя вредное воздействие на органы дыхания сотрудников и окружающую среду.

Оставьте заявку, и специалисты компании «СПЕЙС-МОТОР» произведут проверку аспирационных и газоочистных систем на вашем предприятии.

Реконструкция и модернизация газоочистного оборудования

Реконструкция схем и технологий:

- замена существующих низкоэффективных циклонов, аппаратов инерционной очистки, аппаратов мокрой очистки на наиболее эффективные аппараты – рукавные фильтры.

- замена существующих электрофильтров на рукавные фильтры.

Модернизация существующего газоочистного оборудования:

- встраивание рукавных фильтров в корпуса существующих электрофильтров;

- встраивание современных рукавных фильтров в корпуса старых низкоэффективных рукавных фильтров с увеличением площади фильтрации;

- замена старой механической системы регенерации (или регенерации обратной продувкой) на более эффективную импульсную регенерацию сжатым воздухом;

- реконструкция системы пылевыгрузки старых рукавных или электрофильтров.

Каталог

Аспирационная система пожарной сигнализации — это комплекс труб с отверстиями, через которые берутся пробы воздуха и передаются в блок извещателя, где устройство измеряет плотность воздуха. Такая система позволяет обнаружить задымление на начальной стадии, а значит защитить людей и материальные ценности и минимизировать убытки.

«СПЕЙС-МОТОР» — надёжный производитель аспирационных систем

Наше производство аспирационных вентиляционных систем находится в Санкт-Петербурге. Разнообразие конструкций позволяет удовлетворять спрос предприятий из всех областей: от пищевой промышленности до атомной энергетики. Наши менеджеры помогут вам подобрать оборудование под потребности предприятия и ответят на все ваши вопросы. Просто заполните опросный лист или оставьте заявку на бесплатную консультацию и вам перезвонят.

Оставить заявку

Если вам на предприятие нужна проточно-аспирационная система, её вы тоже можете заказать в компании «СПЕЙС-МОТОР». Для этого оставьте заявку на сайте или заполните опросный лист — и менеджер перезвонит вам. Специалисты проконсультируют вас по ассортименту, помогут подобрать конструкцию под потребности вашего производства и ответят на все вопросы.

РАСЧЕТ АСПИРАЦИОННЫХ СЕТЕЙ

При расчете аспирационных сетей необходимо опреде-

л. такие показатели или данные:

расход воздуха от мест отсоса, м3/с (м3/ч); кишу и диаметры воздухопроводов, м; параметры пылеотделителя и вентилятора; потребляемую мощность электродвигателя; количество пыли, выбрасываемой в атмосферу.

I входными данными для расчета аспирационных сетей ни опотся:

коммуникационная схема с указанием оборудования и ищи метров самотечных трубопроводов (диаметра, высоты м м in наклона);

скорости воздуха в пылеприемниках (до 0,5 м/с для • «•м КІ >лпсперсных продуктов, 0,8 м/с — мучнистых, 2 м/с — .1 нерповых продуктов и гранул) и воздухопроводах

расхода воздуха по точкам отсоса;

сопротивления и подсоса воздуха в пылеотделителях;

расхода воздуха и развиваемого давления вентилятора;

запыленности воздуха, выбрасываемого в атмосферу.

7. Обработка данных измерений и составление технической документации.

Транспортно-технологическая линия включает все машины, механизмы, самотеки и емкости, через которые проходит обрабатываемый продукт. Графическое представление транспортно-технологической линии называют коммуникационной схемой.

Визуальным осмотром определяют протяженность линии, наличие перегрузок продукта с одного механизма (машины) .на другой, оценивают герметичность и качество уплотнителей на смотровых лючках и лазовых люках. Все стыки и соединения оборудования и самотеков должны быть тщательно герметизированы.

Уточняются места дополнительной герметизации: головки норий, смотровые лючки (особенно самотеков), места входа продукта в самотеки.

Совместно с технологом изучается возможность исключения или уменьшения протяженности линии и высоты самотеков, замены вертикальных самотеков на наклонные^ замены места установки магнитных сепараторов ближе к верхней части самотеков, места установки герметизирующих устройств самотеков.

Определяется одновременность работы оборудования, подключенного к одной сети, и наличие системы автомати-] ческого отключения участков сети, обслуживающих различные технологические ЛИНИИ. і

Предварительно оценивается качество и надежность укрытий оборудования, трудоемкость установки, закрепления и герметизации укрытий при ремонте и обслуживаниі оборудования. Тяжелые и крупногабаритные укрытия дол і..манием цеха, технологической линии, номера сети, вы- •именных дефектов и предложений по их устранению.

Для определения фактической характеристики вентиля — по измеренным значениям общего давления до и по — •. і є нснтилирования и расходу воздуха при б—7 положени — п дроссельной задвижки в воздухопроводе строится кривая •л и пои мости Н — Q. Фактическая характеристика сравниваем и с паспортной. Число оборотов определяется тахометром или рассчитывается по значениям диаметров шкивов с учетом коэффициента скольжения.

Потребляемая энергия измеряется ваттметром или прибором К-50. По полученным значениям методом наложения г і роится график.

Аэродинамическое сопротивление пылеотделителя определяется как разность полных давлений до и после пыле- тделения. При невозможности измерить полное давление непосредственно у пылеотделителя можно измерять статическое давление, расчетным путем определить динамическое давление и затем их суммировать с учетом знака і л и «—»).

По значениям аэродинамического сопротивления (Нп) и динамического давления на входе в пылеотделитель Цім.) определяется коэффициент сопротивления пылеот — дглп геля — £:

Подсос воздуха в пылеотделителе определяется по разит ill измеренных значений расходов воздуха после и до пылеотделителя:

Qn = Q2-Q., Q% = —77-* 100%.

Герметичность укрытий оборудования и емкостей опре — дг і четен как величина, обратная площади неплотностей

Определение коэффициента герметичности к базируете на формуле:

Значение аэродинамического сопротивления укрытий I равное среднему статическому давлению (вакууму) — Н расходу воздуха — Q, получают соответственно путем и измерения в укрытии и аспирационном воздухопроводе пр: закрытых входном и выходном самотеках.

Значение к выбирается как среднее расчетное из 6—7 из мерений Н и Q при дросселировании воздухопровода:

К1 + К2+ к„

К1 + К2+ к„

п

Герметичность укрытия оборудования оценивается и принятых условий:

к> 1000 — хорошая герметичность,

400 1000 — удовлетворительная герметичность, j к іят анализ причин и источников завышенного расхода тмдуха от укрытия: недостаточной герметизации укрытия, больших диаметров самотеков, отсутствия герметизирующих устройств самотеков.

Если после укрытия за вертикальным участком воздухопровода имеется горизонтальный, то в нем проверяют скорость движения воздуха. Скорость воздуха в горизон — 1 ильных участках воздухопроводов должна быть надежно ірлнспортирующей и составлять не менее 18 м/с для пыли соли, мела, известковой муки и 14 м/t для другой пыли. По — ішсить скорость движения воздуха можно изменением диаметра воздухопровода на меньший, а при невозможности — путем подсоса воздуха из помещения через тройник или ;почок.

При принятом вакууме в, укрытии измеряют объем отсасываемого воздуха (Q) и рассчитывают скорость воздуха

м отсасыаающем патрубке—уотс = ■. Если значение

скорости Уотс превышает рекомендуемое (до 0,5 м/с— для ишкодисперсных продуктов, до 0,8 м/с — для мучнистых продуктов и до 2 м/с — для зерновых и гранулированных продуктов), то определяют, нужно ли увеличить размер описывающего отверстия или устроить дополнительный (*| гос.

Последовательно регулируют разрежение во всех укрыта х и скорость воздуха _в горизонтальных участках воздухопроводов. Проще вести регулировку при использовании пт шляторов с пологими характеристиками (Н — Q) и заїр у длительно — при крутопадающих. После завершения регулировки проверяют величину разрежения в укрытиях и емкостях и при существенных отклонениях (>20%) повторяют регулировку.

Запыленность воздуха определяется с помощью аспиратора модели 822 весовым методом, путем просасывания определенного количества запыленного воздуха через фильтр — осадитель пыли.

Время отбора пыли (t) зависит от запыленности воздуха (с), скорости его просасывания через фильтр и необходимой навески пыли на фильтре — а.

Рекомендуемые значения: а = 1 + 10мг, Q=15—20л/мин.

Скорость движения воздуха в приемном носке трубки должна быть равной местной скорости движения воздуха в воздухопроводе.

Фильтры взвешиваются на аналитических весах с предварительной выдержкой их в условиях комнатной температуры.

Запыленность воздуха (мг/м3) вычисляют’по формуле:

где пі, П2 — масса чистого фильтра и с пылью, мг. j

Сравнивают фактическую запыленность воздуха, вы-] брасываемого в атмосферу, с санитарной нормой; (‘■‘>’60 мг/м3).

Пылеотделитель условно работает удовлетворительно,, если визуально не наблюдается выброса пыли из сети в атмосферу.

Эффективность пылеотделения определяют по показа^ телю КПД.

где сі, С2 — запыленность воздуха до и после пылеотделе-j ния, мг/м3. р I

Полученные значения эффективности пылеотделителеи сравнивают с расчетными (ориентировочно для фильтра ФВ — 98—99,5%, циклонов УЦ — 96—98%, циклонов! БЦШ — 95—97%). ]

Рассчитывают фактические пылевые выбросы аспираци-j онной сети, кг/ч: ‘ 1

где Q0 — общий расход воздуха в сети, м3/ч. 1

Итоги наладки аспирационных систем отражаются а протоколе испытания и эксплуатационно-техническом паспорте на аспирационные установки.

Качественная оценка эффективности аспирационных се — іеіі и уровня герметизации оборудования и емкостей дает — I санэпидстанцией по результатам замеров запыленности воздуха производственных помещений.

Пример компоновки и расчета аспирационной системы

Рассмотрим принципиальные аспирационные транспортно–технологические системы предприятий стройиндустрии . Состав оборудования линии приемки сыпучего сырья включает бункер, конвейер, норию, конвейер. Пылевоздушные потоки образуются в основном на следующих участках: бункер – конвейер, конвейер – нория, нория — самотечном трубопроводе на участе нория — цепной конвейер. Соответственно этому в укрытиях образуются зоны повышенного и пониженного давления воздуха.

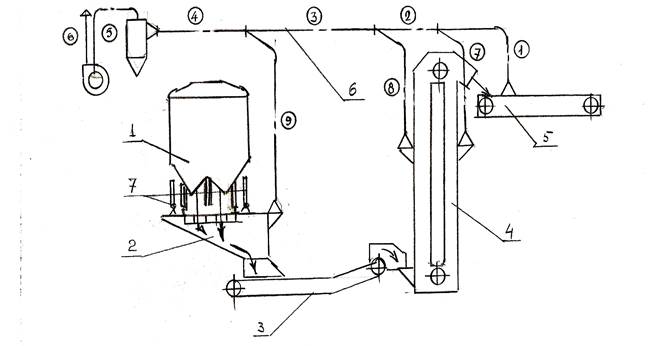

На Рис. 2.3 показана схема подключения к аспирационной системе оборудования участка приема супучего сырья.

Отсос воздуха можно осуществлять двумя способами: первый – подключить к аспирационной сети все места повышенного давления: бункер, конвейер, норию, цепной конвейер; второй — подключить к аспирационной сети бункер, башмак и головку нории, конвейер. При втором способе протяженность воздуховодов существенно уменьшается, а количество пыли, увлекаемой аспирационным воздуховодом, снижается, что обуславливает предпочтительность вторго способа.

Для нашего примера площадь живого селения решетки над приемным бункером дожна бать минимальной. Открытыми должны бать только те участки через которые сыпучий материал из транспортних средств поступает в приемный бункер. Для уменьшения площади контакта падающего потока материала с воздухом и уменьшением объема эжектируемого воздуха следует применять откидные уплотнительные щиты.

Рис.2.3 Схема подключения к аспирационной системе оборудования участка разгрузки железнонодрожного вагона : 1- железнонодрожный вагон; 2 — бункер; 3 – конвейер; 4 – нория; 5 — цепной конвейер; 6 — аспирационная сеть; 7- уплотнительные щиты.

Объем аспирируемого воздуха из приемного бункера определяют по формуле баланса прихода и расхода воздуха

При максимальном массовом расходе материала 100т/ч и высоте падения 2м см. Табл. 2.1 Lэ = 160 м³/ч; vн — скорость воздуха в отверствиях, 0.2м/с; Fн–площадь неплотностей приемного бункера, 3м²; Gм – объемная масса материала, 46м³; t – время разгрузки, 180с; получим:

Lа бун = 160 + ((0,2 * 3)*3600) + ((46 / 180)*3600) = 3240 м³/ч

Значения объемов аспирируемого воздуха из нории НЦ-100 (рабочая и холостая трубы) и цепногно конвейера ТСЦ-100 получены из нормативной документации [12] :

Lа нор. раб.= 450 м³/ч; Lа нор. хол.= 450 м³/ч; Lа цеп = 420 м³/ч;

Для всей аспирационной системы:

Lа = 3240 + 450 + 450 + 420 = 4560 м³/ч;

Величина давления в аспирационном патрубке приемного бункера с учетом ежекционного давления создаваемого сыпучим материалом при высоте падения 2м и насыпном лотке составляет:

На бун = 50 + 50 = 100Па

Давление в каждом из аспирационных патрубков нории с учетом ежекционного давления в сбрасывающей коробке конвейера составляет:

На нор = 30 + 50 = 80Па

Давление в аспирационного патрубка цепного конвейера с учетом ежекционного давления в наклонном самотеке до 2м и разряжении в бункере составляет:

На цеп = 50 + 50 + 30 = 130Па

Получив исходные данные и скомпоновав аспирационную систему выполним аэродинамический расчет системы производительностью

Lа = 4560 м³/ч; см. рис. 2.3, которую отображаем на плане цеха в такой последовательности:

1. Производится нанесение воздуховодов и других элементов системы аспирации на план помещения, с последующим конструированием пространственной (аксонометрической) схемы аспирации.

2. Выбирается магистральное направление движения воздуха. Магистральным считается наиболее протяженное или нагруженное направление от вентилятора до начальной точки первого участка системы.

3. Разбивается система на участки с постоянным расходом воздуха, участки нумеруются, начиная с наиболее отдалённого от вентилятора, вначале по магистрали, а затем по ответвлениям. Определяют длину участков и расход воздуха и вносят эти значения в таблицу 2.3 графы 1, 2, 3.

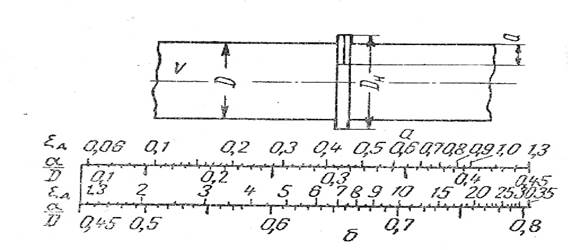

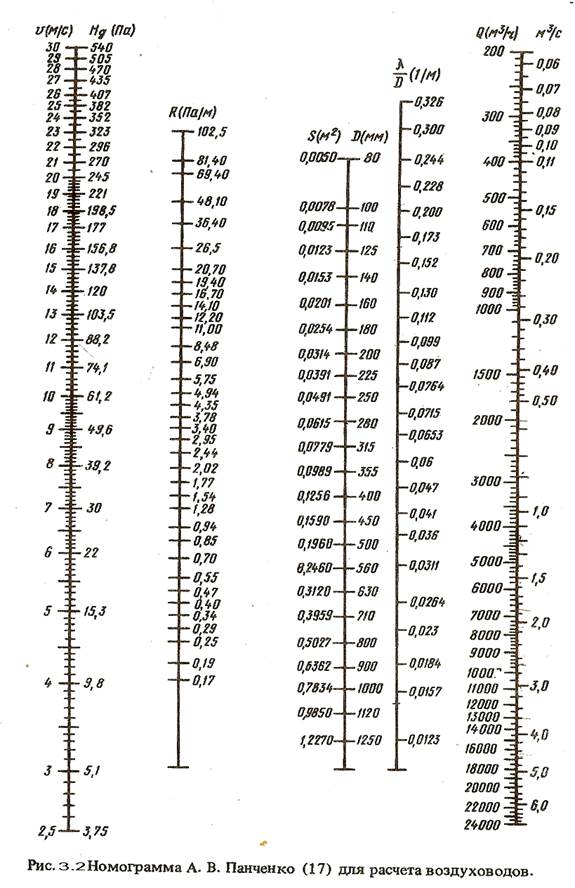

4. Предварительно задаёмся ориентировочной скоростью воздуха vор, м/с, на участке 1 воздуховода (в зависимости от скорости движения воздуха для заданной пыли см. табл. 2.4). Исходя из планировочных требований принимаем форму воздуховода и материал, из которого он изготовлен (круглый, из оцинкованной стали). Потери давления в цепном конвейере, присоединенного к участку 1, заносим в табл. 2.3 первой строкой. Для определения потерь давления в участке 1 соединяем прямой линией по номограмме рис. 2.5 точки Lцеп=420 м³/ч и v =10,5 м/с на пересечении этой прямой со шкалой D находим ближайший меньший рекомендуемый диаметр D=125 мм, величины v =10,5 м/с, Hд =67 Па, λ/D=0,18 заносим в графы 3, 6, 8.

5. Производим суммирование коэффициентов местных сопротивлений на участке ( тройники, отводы. и т.д. ) выбранных по [10]. Полученный результат Σ ζ записываем в графу 5.

6. Производим умножение , ( 1* λ/D) заполняем графу 9, сложение (1* λ/D + Σ ζ) заполняем графу 10 . Графу 11 (общие потери на участке ) находим как произведение величин, записанных в графах 6 и 10. В графу 12 записываем сумму общих потерь на 1 участке и потерь давления в в цепном конвейере.

Аналогично проводим расчеты остальных магистральных участков.

7. По окончании расчётов суммируем полученные величины и получаем суммарные потери давления в сети, которые служат критерием для подбора вентилятора.

8. Рассчитав потери давления по магистрали, приступаем к расчёту потерь давления на ответвлениях. При расчёте которых необходимо осуществить увязку, расхождение допускается не более 10 % [11].

9. Увеличивать потери давления в ответвлениях можно двумя способами. Первый способ – установка в ответвлении дополнительного местного сопротивления ( задвижки, диафрагмы, шайбы ). Второй способ – уменьшение диаметра ответвления.

В рассматриваемом примере следует повысить сопротивление 7-го участка на величину Нс = 237- 186,7 = 50,3 Па , а 8-го на – Нс = 373 — 187,7 =185,3 Па , а 9-го на – Нс = 460 — 157,8 = 302,2 Па. На 7 и 8 участках это можно осуществить установив дополнительно местные сопротивления т.к. диаметр трубы уже 125 мм. Величину коэффициента сопротивления диафрагмы, установленной на участке 7 определяем по выражению :

ζд7 = Нс / Нд7 = 50,3 / 74,1 = 0,68 (2.10)

По этой величине на рис. 2.4 определяем глубину погружения диафрагмы в воздуховод к его диаметру – а / D = 0,36, при D =125 мм а = 43.75мм. Аналогично для участков 8 и 9: ζд8 = Нс / Нд8 = 185,3 / 74,1 = 2,5 по рис. 5.3 определяем — а / D = 0,53, при D =125 мм а = 66,3мм; ζд9 = Нс / Нд9 = 302,2 74,1 = 4.1 по рис. 2.3 определяем — а / D = 0,59, при D =315 мм а = 186мм;

Рис. 2.4 Односторонняя диафрагма (а) и сдвоенная шкала для расчета размеров (б)

Рис.2.5 Номограмма А.В.Панченко [11] для расчета воздуховодов.