Самодельный стол для фрезера

Столярный фрезерный стол из ручной фрезерной машины

В поисках достойного ответа на тот дискомфорт, который возникает при работе с ручным фрезерным инструментом, владельцы домашней столярки со временем приходят к необходимости в покупке удобного фрезерного стола.

Про стол задумывалась уже давно. Особенно после того, как вручную выполнила фрезерование 22 м забора.

Вариант с покупкой может оказаться дорогостоящим, габариты станка, собранного в производственных условиях, не соответствуют размерам небольшой домашней мастерской. Оптимальным решением в данном случае будет самостоятельная сборка фрезерного стола.

Желающие сделать самодельный фрезерный станок чертежи и пошаговые инструкции найдут в соответствующем разделе FORUMHOUSE.

Как сделать фрезерный стол

Самодельный фрезерный стол представляет собой простейший станок для обработки древесины. Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

фрезерный стол для ручного фрезера состоит из основных и дополнительных элементов. Дополнительные элементы не обязательны, но их использование позволяет максимально облегчить большой труд мастера, сделать конструкцию устройства более безопасной, а функционал – приближенным к возможностям серийных установок.

Универсальный фрезерный стол: основные элементы конструкции

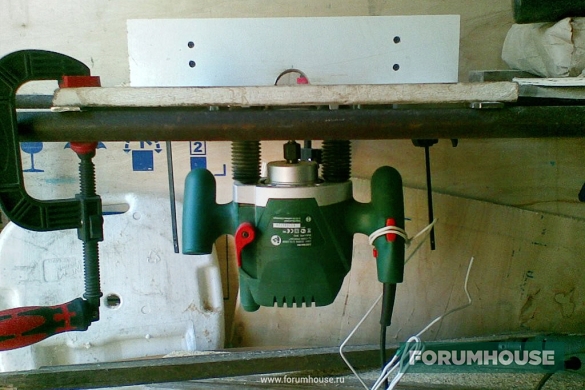

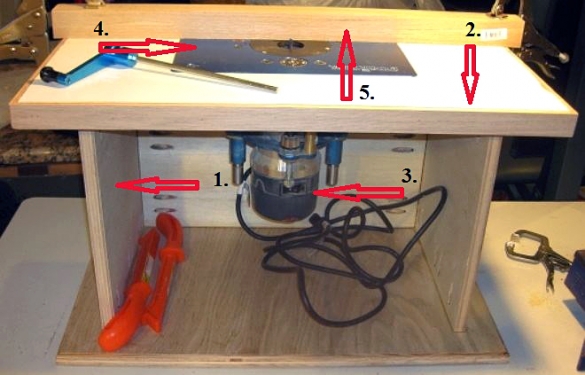

Основные элементы фрезерного стола обозначены на рисунке.

Самодельный фрезерный стол представляет собой простейший станок для обработки древесины. Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

фрезерный стол для ручного фрезера состоит из основных и дополнительных элементов. Дополнительные элементы не обязательны, но их использование позволяет максимально облегчить большой труд мастера, сделать конструкцию устройства более безопасной, а функционал – приближенным к возможностям серийных установок.

Универсальный фрезерный стол: основные элементы конструкции

Основные элементы фрезерного стола обозначены на рисунке.

Очень нужен был мобильный фрезерный стол. Сварил каркас, покрасил и собрал конструкцию.

Размеры фрезерного стола зависят от габаритов обрабатываемых деталей, а также от роста самого мастера. Длина и ширина должны быть немного меньше столешницы, а высота станины составляет 850…900 мм, что соответствует наиболее комфортным условиям для работы стоя. Ножки самоделки можно сделать регулируемыми, что позволит компенсировать неровности пола или изменять высоту станины.

Столешница для фрезера

Размеры столешницы зависят от размеров обрабатываемых деталей.

В домашней мастерской достаточно небольшого столика 500х500 мм.

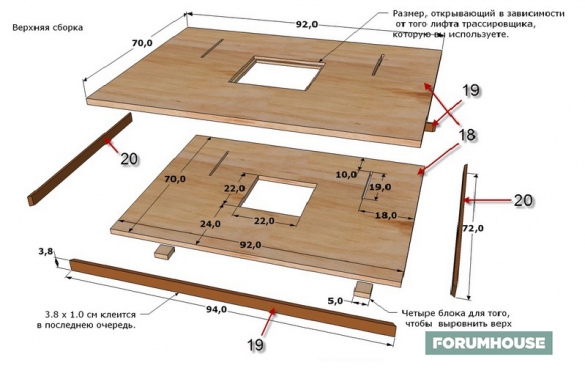

Для обработки сравнительно длинных деталей (для профилирования кромок на дверных наличниках) понадобится столешница соответствующих размеров. Смотрим чертеж:

Для изготовления станины чаще всего используются материалы на основе древесины, способные эффективно гасить возникающие вибрации. Это может быть столешница из ДСП, которую используют при изготовлении кухонной мебели или лист толстой фанеры. Вот, к примеру, столешница из обрезка ДСП, образовавшегося после установки кухонной мойки.

На этом обрезке столешницы, после несложной доработки, можно делать вполне приличные вещи.

Кто-то делает столешницу из металла, кто-то – из обрезной доски, но, как показывает практика, ДСП и фанера – всегда в приоритете.

Если буду делать, то из ламинированной фанеры (у меня на прицепе такая). Прошла уже сотни тысяч километров под зноем и под «минусом». Ее не испортили ни соли, ни дожди. И до сих пор можно использовать, но собирать нужно либо в 2 слоя, либо низ делать из простой фанеры.

Монтажная пластина под ручной фрезер

К монтажной пластине с помощью резьбовых соединений крепится ручной фрезер. Поэтому к ее изготовлению необходимо отнестись со всей ответственностью. Материал, из которого будет изготовлена пластина, должен быть достаточно прочным, чтобы фрезер не вырвало во время работы (последствия можно себе представить). Это может быть прямоугольник из металлического или фанерного листа (но металл надежнее).

У мощной машины дури много. И если ее вывернет из стола во время работы – мало не покажется.

– не рекомендуется, ведь чем толще пластина, тем меньше вертикальный вылет фрезы.Д

Ножки могут быть и деревянными, но столешницу желательно делать из металла 3 мм. Для максимального поднятия фрезы.

Длина и ширина монтажной пластины должны соответствовать размерам подошвы ручного фрезера, с помощью которой электроинструмент будет крепиться к столу.

Продольный упор для заготовки

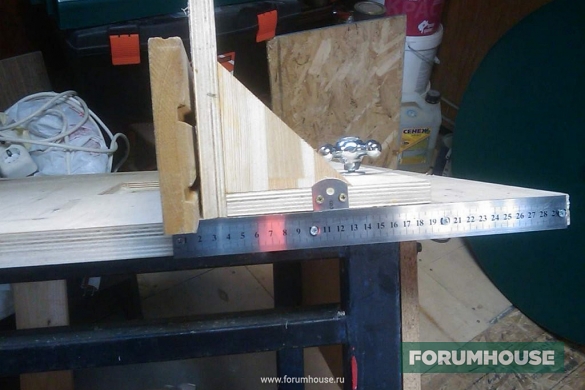

Продольный упор можно изготовить из обычного листа ДСП или из обрезной доски. Упор необходимо делать подвижным, чтобы обеспечить возможность регулировки горизонтального вылета фрезы. Для более точной регулировки по бокам столешницы можно прикрепить измерительные линейки.

Конструкция фиксирующего механизма, позволяющего закрепить продольный упор в требуемом положении, предельно проста. Она может состоять из двух реек со сквозными продольными пазами и из двух резьбовых фиксаторов с барашками.

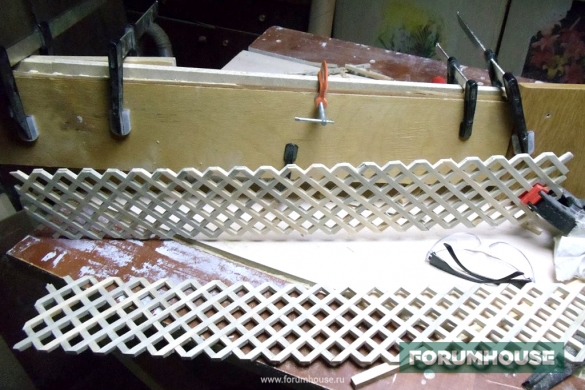

Чтобы пыль и стружка не мешали работе, продольный упор желательно оснастить пылесборником, к которому подключается стружкоотсос или небольшой столярный пылесос.

Продольный упор может делаться двойным, что заметно расширяет функционал фрезерного стола.

Монолитный упор лишает возможности проведения массы операций, выполняемых на фрезерном столе, то есть делает стол малофункциональным.

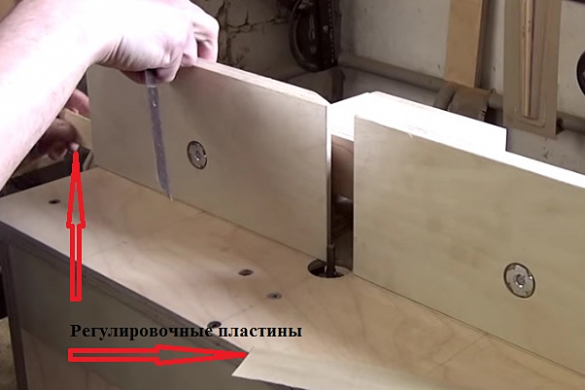

Фрезерный стол может выполнять функции небольшого фуговального станка, если между двумя половинами продольного упора организовать регулируемый перепад рабочих плоскостей. Данная конструкция позволяет смещать одну половину упора относительно другой, выставляя один упор заподлицо с фрезой при помощи тонких деревянных пластин. Регулировочные пластины подкладываются под нерабочую поверхность упора.

Ручная фрезерная машина

От технических характеристик ручного инструмента (мощность, количество оборотов в минуту и т. д.) будет напрямую зависеть производительность фрезерного стола. Выбирать фрезер для фрезерного стола следует, исходя из предполагаемой нагрузки. Добавочный функционал машины станет для мастера дополнительным плюсом. Если у вас еще нет ручного фрезера, то выбирайте инструмент с регулируемой скоростью вращения фрезы и с возможностью выставления глубины обработки (погружные фрезеры). Очень удобны в обращении машины с блокировкой шпинделя (для легкой замены режущего инструмента), а также устройства с плавным пуском и быстрой остановкой шпинделя.

Мы рассмотрели основные элементы фрезерного стола, который позволит владельцу выполнять самые простые фрезерные операции. Для того чтобы расширить функционал устройства, сделать его универсальным и увеличить эксплуатационную безопасность, необходимо позаботиться о наличии дополнительных приспособлений. Рассмотрим самые распространенные из них.

Продольная направляющая для подвижной фрезерной каретки

С помощью продольной направляющей, встроенной в поверхность столешницы, к фрезерному столу можно крепить разнообразные приспособления: угловой упор с транспортиром, перпендикулярный упор и т. д.

Продольная направляющая может иметь разную конструкцию, но чаще всего она представляет собой алюминиевый С-образный профиль, в который вставляются болты с гайками-барашками. Такая конструкция позволяет быстро установить на фрезерный стол нужное в данный момент приспособление.

Фрезерный стол из фанеры – эконом вариант

Всем здравствуйте! Простейший фрезерный стол для домашнего применения можно изготовить своими руками практически без финансовых вложений и имея в наличии минимальный набор электроинструмента. Конечно, ожидать от такой самоделки максимального функционала и качества не стоит, но для выполнения простых задач и для начинающего самоделкина вполне пригодный инструмент. Желание изготовить, что-то подобное возникло давно и приобретенный в далеком прошлом ручной фрезер «Интерскол ФМ-32/1900Э» ждал с нетерпением. Опыта в данном направлении у меня нет, так что не судите строго, советы и критика приветствуются.

После мониторинга всемирной паутины и рассмотрения множества вариантов решил изготовить для первого раза самый простой и недорогой, на мой взгляд, стол для ручного фрезера.

Для начала нужно определиться с размером рабочей поверхности. В интернете множество вариантов с абсолютно разными размерами и в данном случае основная проблема в материале, из которого изготовить стол. Это может быть толстая фанера, ЛДСП или подобный материал, главное чтоб поверхность была ровная и достаточно жесткая. В наличии после ремонта остался кусок березовой фанеры 1500 * 450 * 18 мм, из этого обрезка и изготовил основные элементы стола. В данном варианте рабочая поверхность имеет размеры 80*44 см. Из остальной части фанеры в дальнейшем изготовил параллельный упор и лифт для фрезера.

С ручного фрезера снял подошву при помощи которой разметил и выпилил при помощи электролобзика сквозной контур в столешнице. Отверстие в столешнице сделал немного больше подошвы, что бы плита фрезера свободно заходила.

На столешнице разметил контур стальной плиты и при помощи пока еще ручного фрезера утопил заподлицо будущую подошву. Возможно, из за отсутствия опыта идеально точно отфрезеровать не получилось и при установке пришлось подгонять под одну плоскость, при помощи подкладок под плиту из обрезков от пластиковой бутылки.

Разметил и просверлил отверстия для крепления к фрезеру. Все отверстия рассверлил сверлом большего диаметра, чтоб шляпки болтов и саморезов крепления плиты к фрезеру и к столу были заподлицо.

Закрепил фрезер, и отметил центр будущего отверстия под фрезу. На данном этапе появилось несколько вопросов, а именно какого диаметра делать отверстие под фрезы и стоит ли делать составную плиту для возможности установки больших фрез. От секционной плиты решил отказаться, так как это усложняет данную конструкцию, а первоначальная цель – изготовление простого фрезерного стола. Диаметр отверстия под фрезу было решено сделать немного больше самой большой фрезы, которая была в наличии, а именно 32 мм в диаметре. Скорей всего этого будет достаточно для данного столика, а в случае острой необходимости использовать фрезы большего диаметра придется изготовить еще одну стальную плиту или усовершенствовать имеющуюся. Отверстие высверливал сверлом небольшого диаметра по наружной окружности с последующей обработкой круглым напильником — это самый трудоемкий этап.

Параллельный упор начального уровня готов, осталось только проверить правильность установки угла 90 градусов, у меня изначально немного не совпало. Для регулировки угла под крепежные уголки подложил тонкие подкладки.

Следующий этап – лифт для фрезера. Изначально рассматривалось три версии: с верхней регулировкой, с регулировкой с помощью автомобильного домкрата, и при помощи резьбовой шпильки. С верхней регулировкой – удобный вариант, но требует изменения конструкции фрезера и наиболее трудоемкий, а так как это пробный вариант, пришлось отказаться. Лишнего автомобильного домкрата в наличии не оказалось, следовательно, вторая версия тоже отпала. Приступил к реализации третьей версии.

Стол для фрезера своими руками

Ручные фрезеры, благодаря доступной цене, популярны среди домашних мастеров столярного дела. Однако работать на простом верстаке по принципу: закрепленная заготовка, подвижный инструмент, неудобно и опасно.

Промышленность выпускает столы для столярных работ, на которых можно установить рубанок, дисковую пилу, или фрезер.

Приспособление надежно и удобно, однако его стоимость сравнима с электроинструментом. Поэтому многие мастера изготавливают подобные верстаки своими руками. Поскольку наличие инструмента дает возможность изготовить стол для фрезера с высоким качеством, подобные самоделки выглядят и функционируют не хуже заводских.

Виды самодельных фрезерных столов

Общий принцип конструкции следующий: изготавливается гладкая столешница из твердого материала (чтобы не так быстро изнашивалась), на которой крепится опорная плита фрезера. Сам инструмент размещается вверх ногами. На рабочей поверхности закрепляется направляющая для обрабатываемой заготовки.

Настольный верстак типа «скамейка»

Самая простая конструкция, не требующая наличия свободного пространства. Может храниться дома в разобранном виде, и устанавливаться на любой стол при необходимости выполнить работу. Преимущество – компактность. Недостатки: невысокая устойчивость, и ограничения по размеру обрабатываемых деталей.

Переносная столешница

Это полноценный верстак без ножек. Размеры позволяют выполнять обработку любых заготовок с высокой точностью. При этом, стол удобно хранить в вертикальном положении. Однако для приведения в рабочее состояние требуется площадка для установки. На обычный стол приспособление установить нельзя – будет мешать подвешенный снизу фрезер. Обычно верстак временно ставят на раздвижной стол, или снимают столешницу, и устанавливают панель на рамку с ножками.

Для экономии места подойдет еще один вариант: верстак крепится одной стороной на стену, под ним организуются складные опоры.

Отдельный стол для фрезера

Конструкция может объединить в себе несколько функций: верстак, комод для хранения инструментов и материалов, и собственно фрезерный стол.

Преимущества очевидны: универсальность, устойчивость, безопасность работы. Недостаток один: требуется постоянно выделенное место. Поэтому такой вариант подходит лишь для мастерской, на лоджии верстак не разместишь.

Как сделать стол для фрезера своими руками?

Для примера рассмотрим полноценный верстак с комодом для размещения оснастки. Разумеется, перед началом работы необходимо набросать чертеж (в соответствии с размерами вашего ручного фрезера), и составить список материалов:

- Доски или деревянные бруски для изготовления рамы.

- Листы ДСП или панели из массива для боковых панелей и ящиков.

- Лист оргалита (ДВП), или тонкая фанера для перегородок.

- Два листа фанеры толщиной 18-25 мм, или готовая кухонная столешница.

- Шурупы, болты, конфирмат, стальные уголки для сборки.

- Измерительный инструмент: рулетка, линейка, угол.

- Клей ПВА.

Инструмент для обработки дерева: дисковая пила, дрель, рубанок, ключи, отвертки.

Готовим несущую конструкцию станины. Все соединения перед затяжкой шурупов промазываем клеем.

Собираем станину на ровной поверхности. Проверяем геометрию: все должно быть параллельно и перпендикулярно.

Устанавливаем перегородки (они будут выполнять роль ребер жесткости), и собираем короб для фрезера. Короб нужен того, чтобы стружка и опилки не разбрасывались по помещению. В дальнейшем, к нему можно приспособить раструб строительного пылесоса, для отвода мусора.

Устанавливаем основной элемент – рабочую плоскость. Ее можно изготовить из двух листов фанеры, склеив их между собой. Для предотвращения вибраций, толщина стола должна быть не менее 5 см.

Можно использовать готовую поверхность для кухни (имеются в продаже в мебельных магазинах). Главное, чтобы верхний слой был прочным и гладким.

На столешницу, вровень с поверхностью устанавливается стальная пластина для крепления опорной плиты фрезера. Также, в стол желательно врезать профили для фиксации направляющих.

Все свободные ниши целесообразно заполнить ящиками, в которых будет храниться оснастка и приспособления для фиксации заготовок. Некоторые ящики заменяются подставками для фрез: в толстом днище из доски сверлятся отверстия по диаметру хвостовиков, и фрезы не будут касаться друг друга.

Для обеспечения безопасности, желательно установить в рабочей зоне предохранительный кожух, как на промышленных моделях.

Торчащая из стола фреза представляет собой нешуточную опасность. Если рука соскользнет с заготовки – можно получить травму. Еще один способ обеспечить безопасность работ – ножной включатель-педаль. Собирается несложная схема: между питающим шнуром электро-фрезера и общим сетевым кабелем устанавливается розетка, которая выключается педалью. Подойдя к верстаку, вы нажимаете на педаль – мотор включается. После окончания работ, или в аварийной ситуации – нога убирается с педали, и фрезер останавливается.

Законченный стол выглядит эстетично, и позволяет грамотно организовать рабочую зону, даже в ограниченном пространстве.

Лифт для ручного фрезера

В обычном режиме эксплуатации, оператор ручного фрезерного станка опускает вал с фрезой с помощью рукояток инструмента. Речь идет об использовании устройства без станка. Когда фрезер подвешен к столешнице вверх ногами, фреза находится в так называемом парковочном режиме. Необходим механизм, приподнимающий станок в рабочее положение.

Если несколько вариантов:

- Фиксирующая винтовая тяга. С помощью резьбовой шпильки, устанавливается необходимая глубина проникновения фрезы. При необходимости ее можно менять.

- Рычажный механизм. Позволяет более оперативно менять высоту инструмента, даже во время работы. Расширяет возможности станка: в некотором смысле фрезер становится трехмерным.

- Винтовая трапеция. Многие мастера используют в качестве лифта обычный автомобильный домкрат. Вы поднимаете фрезу строго на необходимую высоту. Это удобно, и фиксация положения довольно точная.

Рассмотренный вариант включает в себя все нюансы изготовления стола для фрезера. Вы можете воспользоваться методикой на все 100%, или принять на вооружение только необходимые технологии.

Фрезерный стол для ручного фрезера своими руками: пошаговая инструкция

Фрезерный стол облегчит вашу работу и поможет увеличить точность обработки заготовок. Вы можете купить готовый, а можете сделать фрезерный стол для ручного фрезера своими руками, применив навыки работы с деревом. Мы подготовили для вас достаточно подробную пошаговую инструкцию по изготовлению стола.

Суть всех конструкций горизонтального фрезерного стола одна, идея понятна — надо продумать её под себя и выполнить, учитывая свои возможности. А в итоге получить станок, позволяющий гораздо аккуратнее обрабатывать заготовки и производить операции, ранее казавшиеся сложными для ручного фрезера .

Определитесь с размером рабочей поверхности, отталкиваясь от габаритов обрабатываемых заготовок и свободного места в мастерской. Начните с малого — соорудите простую столешницу, закладывая в конструкцию возможности модернизации. Работайте на ней и понемногу доводите до ума.

Сделайте столешницу

Простейший стол для фрезера — отдельная рабочая плита, размещаемая на столярных козлах или между тумбами. Приспособление обходится в копейки и изготавливается за несколько часов, но позволит производить значительную долю тех же операций, что и многофункциональный станок. Понадобится лишь МДФ или березовая фанера толщиной 19–25 мм. Лучше подойдет покрытая пластиком панель, оказывающая меньшее сопротивление трения, а ламинированная с двух сторон плита не покоробится в процессе эксплуатации.

Выставите на циркулярной пиле точный прямой угол распила, нарежьте детали согласно размерам и отшлифуйте торцы.

Совет. Перед раскроем измерьте толщину листового материала, часто отличающуюся от стандарта. Внесите поправки в чертежи, исключая проблемы при сборке конструкции.

Снимите с подошвы фрезера пластиковую накладку.

Проведите линию посередине плиты и поставьте метку, отступив 235 мм от края.

Разместите накладку так, чтобы впоследствии основные регуляторы фрезера оказались ближе к краю стола. Выровняйте визуально центр накладки с отмеченной точкой и наметьте места сверления отверстий под крепежные винты.

Определите расположение центра для подошвы с равноудаленными винтами.

Для основания с несимметрично расположенными винтами замерьте диаметр накладки и расстояние от внешней окружности до среза подошвы.

Нанесите карандашом риску на середине скошенной стороны, рассчитайте расстояние от неё до центра:

Расположите срез перпендикулярно серединной линии и отметьте центр подошвы.

Разметьте точки расположения монтажных винтов.

Высверлите отверстия крепежные и под фрезу, раззенкуйте углубления. Разметьте в основании и передней стенке упора полукруглые вырезы.

Выпилите изгибы электробзиком. Сделайте вспомогательные частые пропилы перпендикулярно краю детали, чуть-чуть не доводя до линии разметки. Потом ведите пилку немного ближе контурной линии — кусочки будут выпадать, не препятствуя движению полотна. Отшлифуйте вырез обернутой вокруг трубы шкуркой.

Закрепите снизу столешницы соединительные планки.

Склейте все заготовки и скрепите дополнительно шурупами. Подберите винты длиннее штатных на толщину фанеры и установите фрезер снизу плиты.

Закрепите столик на козлах зажимами, зафиксируйте положение упора струбцинами и приступайте к работе.

Изготовьте прочное основание

Рабочую столешницу можно установить на каркас небольшой высоты, достаточной для размещения фрезера. Портативный столик хранится на стеллаже, а для работы закрепляется на верстаке. Если вы часто фрезеруете и в мастерской есть свободное место, добавьте к столешнице опорные тумбы и получите полноценный станок.

Выпилите элементы корпуса согласно размерам, приведенным для стола высотой 820 мм, или измените их, чтобы уровень столешницы был наравне с другим оборудованием .

Положите столешницу тыльной стороной кверху. Устанавливайте последовательно боковые панели и прикручивайте их шурупами, предварительно высверливая направляющие отверстия. Закрепите основание, переложите каркас передней стороной вниз, выровняйте прямые углы и установите две задние панели.

В конце прикрепите к дну корпуса колесные опоры посредством кровельных саморезов. Располагайте монтажные площадки колес не ближе 20 мм от краев.

Используйте свободное пространство в тумбах для решения проблемы хранения инструментов и расходных материалов.

Врежьте монтажную пластину

Получите больший вылет фрезы за счет размещения инструмента на пластине толщиной 4–6 мм из дюралюминия, гетинакса или монолитного поликарбоната.

Вырежьте из листа квадрат со стороной 300 мм, положите его на верстак. Приклейте сверху пластмассовую подошву фрезера двусторонним скотчем, положив её посередине лицом вверх. Сверлом того же диаметра, что и крепежные винты, просверлите отверстия в пластине, используя пластиковую накладку как шаблон. Снимите подошву, сделайте зенковкой или большим сверлом углубления под шляпки.

Прикрутите пластину к отключенному фрезеру, вставьте в цангу 8-миллиметровое сверло. Опустите корпус инструмента до касания сверлом поверхности и проверните патрон, отмечая центр. Открутите пластину и сделайте по метке отверстие кольцевой пилой.

Разместите пластину на столешнице и обведите контур. Начертите и выпилите вырез, введя полотно электролобзика сквозь просверленное отверстие. Подравняйте торцы напильником и обработайте шлифовальной шкуркой.

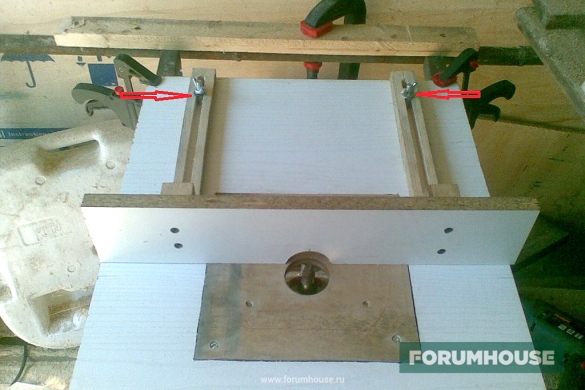

Зафиксируйте струбцинами тонкие дощечки вокруг размеченного контура.

Зажмите в цанге копировальную фрезу с подшипником, выставите глубину фрезерования соответственно толщине монтажной пластины. Проведите фрезеровку за несколько проходов, затем прибавьте микрометрическим регулятором фрезера 0,5 мм и выполните завершающий заход.

Просверлите сквозные отверстия под винты и расширьте их с обратной стороны столешницы сверлом на 11 мм под самоконтрящиеся гайки. Очистите поверхности и установите гайки на эпоксидный клей, выравнивая вкрученными болтами.

Подгоните монтажную пластину под вырез, положите её на место, просверлите крепежные отверстия и раззенкуйте с лицевой стороны. Прикрепите деталь к подошве фрезера, вставьте инструмент в столешницу и закрутите винты. Проверьте, что пластина находится заподлицо с плоскостью столешницы, если нужно — компенсируйте погрешности подкладными шайбами.

Усовершенствуйте упор

Для более быстрой и удобной настройки станка доработайте параллельный боковой упор и дополните станок поворотным упором, помогающим обрабатывать концы узких деталей. Последний можно взять от стационарной циркулярной пилы . Врежьте в поверхность плиты алюминиевые направляющие с Т-образным профилем. Для изготовления вырезов в столешнице воспользуйтесь фрезером или циркулярной пилой с пазовым диском.

Слегка закруглите шкуркой верхние углы пазов. Нарежьте профиль по размерам, просверлите отверстия по диаметру шурупов, обработайте их зенковкой. Вложите детали в пазы, сделайте тонкие отверстия и закрутите потайные шурупы.

Высверлите в основании упора 7-миллиметровые отверстия, подберите болты с шестигранной шляпкой и пластиковые маховички с гайками.

Установите направляющий профиль в передней планке упора для закрепления прижимов, вспомогательных накладок и защитных приспособлений.