Как правильно закрепить трубопроводы в жб лотках

Технология монтажа наружных трубопроводов

Технология монтажа наружных трубопроводов во многом зависит от их назначения и вида прокладки, материала труб, их диаметра, толщины стенок, длины труб, наличия на них готовой изоляции и ее вида (или ее отсутствия), а также от обеспеченности строительства монтажными элементами (трубными секциями, плетями) и других условий.

Монтаж трубопроводов из любых видов труб (или их секций) сопряжен с необходимостью соединения их в непрерывную нитку. Трубопроводы на трассе собирают (монтируют) из отдельных элементов (труб) сравнительно небольшой длины, в связи с чем приходится заделывать или сваривать большое число стыков. Это замедляет и удорожает прокладку трубопроводов. Несколько облегчает прокладку трубопроводов предварительное укрупнение труб в звенья или секции из двух-трех и большего числа труб.

Прокладка трубопроводов заключается в установке и сборке на трассе монтажных узлов — труб (или их секций, плетей), фасонных частей, компенсаторов и арматуры — в проектное положение. При этом чем крупнее монтажный узел, тем меньше монтажных стыков и легче сборка трубопроводов. Узлы комплектуют и испытывают, а также покрывают слоем изоляции или окрашивают на трубозаготовительных базах. Индустриальная технология прокладки трубопроводов предусматривает централизованную заготовку монтажных элементов и узлов, доставку их в готовом виде на трассу, предварительную подготовку оснований и опорных конструкций к укладке, поточную сборку трубопроводов.

Состав и последовательность рабочих процессов при прокладке трубопроводов зависят от типа применяемых труб (металлические и неметаллические), а также от условий их прокладки (в стесненных городских или полевых условиях, на ровной или пересеченной местности, при наличии или отсутствии естественных или искусственных преград и т.п.).

Работы при прокладке трубопроводов обычно осуществляют в несколько этапов, выполняемых последовательно: проверка качества труб; опускание труб в траншею; центрирование и укладка их по заданному направлению и уклону, закрепление труб на месте; заделка стыков с проверкой их качества; испытание и приемка.

Проверка качества труб обычно выполняется дважды — на заводе-изготовителе (по установленной методике, иногда с испытанием их на стенде) и непосредственно на трассе перед их укладкой в траншею. На трассе практически все поступающие трубы подлежат осмотру и проверке их качества. Это крайне необходимо, потому что использование при монтаже трубопровода, особенно напорного, хотя бы нескольких или даже одной некачественной трубы приведет к разрывам и авариям в месте их укладки. Устранить их очень трудно, так как это требует остановки эксплуатации водовода и разрытия траншей. При авариях на водоводах из раструбных чугунных или железобетонных труб замена некачественной трубы очень затруднительна. Если в таких случаях невозможно исправить дефекты некачественной трубы в траншее, приходится ее разрушать (что также нелегко) и удалять, а на ее место укладывать «вставку», чаще всего из стальной трубы, поскольку уложить такую же раструбную трубу практически невозможно. Если удается исправить недостаток и включить в работу трубопровод, то «вставка» всегда будет слабым местом из-за быстрой коррозии стальной трубы.

На трассе поступающие трубы принимают по документам (сертификатам, паспортам) заводов-изготовителей, подтверждающих их качество. Однако в трубах могут возникнуть дефекты вследствие неправильной их погрузки, перевозки и разгрузки. Поэтому перед укладкой в траншею трубы тщательно осматривают, проверяют их фактическое качество и отбраковывают при обнаружении серьезных и неисправимых дефектов. Не допускается укладывать трубы с трещинами, отколами кромок и раструбов, большими отклонениями от окружности, т.е. с овальностью, и другими серьезными дефектами. Поверхность используемых для устройства стыков труб резиновых манжет и колец должна быть гладкой, без трещин, пузырей, посторонних включений и дефектов, снижающих их эксплуатационные свойства.

Опускание труб в траншею ведется при помощи кранов, а также специальных грузозахватных приспособлений. Вручную опускают лишь легкие трубы (небольших диаметров), используя мягкие канаты, полотнища и т.п. Категорически запрещается сбрасывать трубы в траншею. Опускать трубы в траншею с пологими откосами без креплений сравнительно легко, эффективность опускания зависит лишь от правильного выбора схемы укладки труб и типа монтажного крана. Сложнее опускать в траншею трубы при наличии креплений с поперечными распорками. Трубы при этом укладывают с последовательным снятием и установкой распорок. Все это замедляет и усложняет процесс укладки труб, увеличивает его трудоемкость и удлиняет срок строительства. Чтобы ускорить и обезопасить этот процесс, применяют крупноразмерные крепления с вертикальными щитами, горизонтальными прогонами и распорными рамами, располагаемыми через 3-3,5 м.

Укладку труб при этом ведут по двум схемам. При первой схеме процесс выполняют двумя потоками. Вначале трубоукладчики с помощью крана укладывают трубу на дно траншеи и продолжают работу по окончательной выверке и временному ее закреплению, а затем монтажники с помощью компрессора и пневмомолотков зачеканивают стыки трубы. При второй схеме процесс выполняют тремя потоками, используя два крана. Причем один из них опускает трубу и продолжает работу со звеном монтажников по выверке и временному закреплению трубы, а второй — дублирует все эти процессы по укладке следующей трубы (второй поток); третий поток по зачеканке (заделке) стыков труб выполняется, как при первой схеме. Легкие трубы в траншеи с креплениями опускают с помощью средств малой механизации или вручную. Опускать трубы или секции следует при строгом соблюдении правил безопасности.

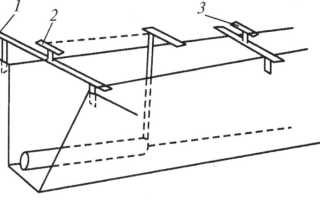

Укладку труб по заданному направлению и уклону (рисунок ниже) между двумя смежными колодцами выполняют в основном по переносным (ходовым) визиркам, штырям-маякам или с помощью уровня. Ходовые визирки применяют при зачистке дна траншеи до проектной отметки. При укладке напорного трубопровода на зачищенное дно траншеи выравнивают (нивелируют) верх труб, для чего применяют визирки без выступов внизу, устанавливаемые на верх труб. Поэтому длину такой визирки уменьшают на величину внешнего диаметра труб.

Укладка труб по заданному направлению и уклону

Для укладки самотечных канализационных труб по заданному уклону используют ходовую визирку, у которой внизу на пятке имеется выступ, приклеенный под прямым углом. При укладке труб визирку выступом устанавливают вертикально на лоток трубы. Труба считается уложенной по заданному уклону на проектные отметки, если верх перекладки ходовой и двух постоянных визирок находится в одной плоскости, просматриваемой невооруженным глазом. Прямолинейность укладки труб проверяют нитяными отвесами, подвешенными на осевую проволоку (причалку). После установки обносок и полочек с помощью нивелира определяют отметки полочек На концах укладываемого участка.

Линия, соединяющая точки между центрами постоянных визирок на обносках, имеет тот же уклон, что и уклон трубопровода. Эту линию называют линией визирования. В трубы больших диаметров вставляют шаблон с отмеченной осью трубопровода, что облегчает их укладку в заданном направлении. Для ускорения работ применяют инвентарные металлические переносные обноски-визирки. Для более точного соблюдения проектного уклона лотка трубопровода применяют визуальный способ наклонного луча нивелира или лазерного луча (визира). При последнем способе используют лазерный нивелир, который устанавливают в начале участка.

Самотечные трубопроводы по заданному уклону можно укладывать и с помощью уровня. Правильность укладки трубопровода по заданному направлению и уклону окончательно проверяют перед засыпкой труб и колодцев путем нивелирования дна лотков труб и колодцев, т.е. выполняют исполнительную съемку. Разность отметок между дном колодцев и лотком в отдельных точках трубопровода не должна отличаться от проектной более чем на строительный допуск. Прямолинейность трубопровода между колодцами проверяют с помощью зеркал, отражающих луч вдоль его оси.

Закрепление труб на месте после их укладки выполняют либо присыпкой грунтом, либо с помощью клиньев (например, при укладке тяжелых труб больших диаметров на бетонные основания).

Заделка стыков производится при устройстве напорных и безнапорных трубопроводов из коротких бетонных, железобетонных, чугунных, асбестоцементных и керамических труб (раструбных или гладких на муфтовых соединениях). Стыки напорных труб обычно заделывают резиновыми кольцами или манжетами, а самотечных — просмоленной прядью, асбестоцементной смесью и т.п. (рисунок ниже). Стыки стальных труб сваривают, а пластмассовых — сваривают или склеивают.

Герметичность и водонепроницаемость раструбных стыков чугунных трубопроводов достигаются заделкой раструбной щели пеньковой просмоленной или битуминизированной прядью с последующим устройством замка из асбестоцементной смеси, удерживающего прядь от выдавливания гидравлическим давлением. Иногда вместо нее применяют цементный раствор и в исключительных случаях — свинец. В последнее время используют мастики-герметики. При заделке стыков самоуплотняющимися резиновыми манжетами устройство замков не требуется.

Стыки железобетонных труб

а, б — раструбные; в — фальцевые; 1 — гладкий конец трубы; 2 — асбестоцемент; 3 смоляная прядь; 4 — раструб; 5 — цементный раствор; 6 — резиновые кольца; 7 — цементный раствор или асфальтовая мастика; 8 — затирка цементным раствором

Заделка раструбных стыков прядью. Пеньковую прядь вводят в раструбную щель до упора раструба на такую глубину, чтобы осталось место для устройства замка. Поскольку толщина жгута из пряди несколько больше ширины раструбной щели, его проталкивают в стык с помощью конопатки, которой жгут вводят в кольцевой зазор сначала от руки, а затем сильными ударами молотка (при ручной чеканке). При механической чеканке жгут уплотняют пневматическим инструментом. Для создания требуемой герметичности стыка в щель обычно закладывают 2-3 жгута, причем так, чтобы захлесты их не совпадали по длине окружности. После заделки стыка прядью устраивают асбестоцементный замок, укладывая асбестоцементную смесь в зазор слоями-валиками (по 3-4 слоя) и уплотняя чеканками, нанося по ним сильные удары молотком. Заделанный стык укрывают на 1-2 суток влажной мешковиной, что создает благоприятные условия для схватывания и твердения асбестоцементной смеси.

Мастиками-герметиками заделывают стыковые соединения раструбных чугунных труб при прокладке напорных канализационных трубопроводов с максимальным рабочим давлением до 0,5 МПа. Чаще всего применяют полисульфидные герметики из герметизирующих и вулканизирующих паст, в которые иногда добавляют асбестовую или резиновую крошку. Мастики-герметики приготовляют на месте работ за 30-60 мин до их использования. Стыки герметизируют с помощью шприцев с ручным или пневматическим выдавливанием мастики или пневматических установок. Герметик в раструбную щель вводят с помощью насадки, которая крепится к наконечнику шприца или шланга пневматической установки.

Монтаж лотков теплотрассы

Монтаж кожуха теплотрассы во многом определяет ее эксплуатационные характеристики. Правильно уложенные и скрепленные между собой лотки обеспечат защиту труб от коррозионного воздействия влажности, деформаций при естественном движении земляных масс, механического давления, обеспечат оптимальные условия для сборки конструкции и ее последующего обслуживания.

Монтаж кожуха теплотрассы во многом определяет ее эксплуатационные характеристики. Правильно уложенные и скрепленные между собой лотки обеспечат защиту труб от коррозионного воздействия влажности, деформаций при естественном движении земляных масс, механического давления, обеспечат оптимальные условия для сборки конструкции и ее последующего обслуживания.

Монтаж кожуха теплотрассы во многом определяет ее эксплуатационные характеристики. Правильно уложенные и скрепленные между собой лотки обеспечат защиту труб от коррозионного воздействия влажности, деформаций при естественном движении земляных масс, механического давления, обеспечат оптимальные условия для сборки конструкции и ее последующего обслуживания.

Как монтируют теплотрассу

Монтаж теплосети условно разделяют на четыре последовательных этапа:

- Земляные работы. Экскаватором разрывают траншею достаточной глубины, ширины и длины. Излишний грунт погружают на самосвалы и вывозят, если нет возможности складировать его на месте или предполагается обратная засыпка песчано-гравийной смесью. Песчано-гравийная смесь — оптимальный вариант засыпки на участках под дорогами, она менее подвижна и не размывается.

- Строительные работы. Траншею подготавливают к монтажу лотков — уплотняют, стелют насыпную подушку из гравия. Непосредственно перед монтажом лотки гидроизолируют. Из железобетонных элементов сооружают тепловые камеры и дренажные колодцы, упрочняют стыковые швы, выравнивают высоты участков траншеи.

- Монтажные работы. Устанавливают опорные конструкции. На них «садят» трубопровод, варят швы, компенсаторы и запорную арматуру. Готовую систему тестируют, после чего можно ставить крышки дренажных колодцев.

- Изоляционные работы. На трубы надевают готовые теплоизоляционные кожухи или оборачивают их матами, которые минимизируют отдачу тепла в грунт.

Как лотки теплотрассы влияют скорость и удобство монтажа

На скорость монтажа теплотрассы и срок ее эксплуатации влияет квалификация рабочих, мощность и состояние спецтехники, качество труб и бетонных конструкций. На персонале, экскаваторах и трубах компании стараются не экономить, а вот к выбору железобетонных лотков редко кто подходит внимательно. Результат — проблемы с укладкой, стыками, выравниванием системы по высотным отметкам.

Железобетонные элементы правильной геометрической формы, которые произведены в соответствии с требованиями ГОСТ из бетона достаточной прочности и гибкой стальной арматуры, удобно укладывать, стыковать, дополнять дренажными колодцами. Продукция нашего завода проходит контроль соответствия на всех этапах. Трехметровые железобетонные лотки для теплосетей (ш.: 0,34–1,01 м, в.: 0,42–2,46 м) мы отгружаем с гарантией удобства монтажа, совместимости, целостности, прочности.

Ассортимент лотков теплотрасс представлен на сайте, вы можете ознакомиться с позициями и ценами на них, а также заказать доставку на склад или строительную площадку через каталог или по телефону +7 (495) 664-51-07.

Схемы монтажа ж/б труб;

Сайт СТУДОПЕДИЯ проводит ОПРОС! Прими участие 🙂 — нам важно ваше мнение.

5.

4.

3.

2.

Лекция 29. Монтаж бетонных и железобетонных трубопроводов

1. Попов А.И., Ционский А.Л.,Хрипунов В.А. Производство железобетонных напорных виброгидропрессованных труб.- М.: Стройиздат 1979.

2. Карты трудовых процессов. Монтаж наружных сетей водопровода и канализации. Ш-10-9.1 и ККТ-Ю.О-З.М.,Стройиздат,1563,1986.

3. ВНИИ Водгео. Руководство по монтажу железобетонных, чугунных,

асбестоцементных трубопроводов. — М.:Стройиздат,1979.

4. Перешивкин АД., Александров А.А., Готовцев В.И. Монтаж напорных

трубопроводов со стыковыми соединениями на резиновых уплотнителях. — М.:Стройиздат,1986.

- диафильм «Устройство наружных трубопроводов из неметаллических

труб».

2. Плакат «Бетонные и железобетонные трубы».

3. Плакат «Способы монтажа раструбных железобетонных труб и применяемые приспособления».

4. Плакат «Устройство трубопроводов из железобетонных труб».

Железобетонные и бетонные трубы, для прокладки напорных водоводов используются виброгидропрессов. и центрифугир. ж/б раструбные трубы 3-х классов (1-го на давление 1,8 МПа, 2-го — 1,3 МПа и 3-го 0,6-0,7 МПа) длиной 5 м и диаметром 500,600,700,800,1000,1200, 1400 до 1600 мм при массе виброгидропрессов. труб от 1,32 до 8,2 т и центрифугир. от 1,43 до 9,63 т.

Для безнапорных трубопроводов применяют бетонные безнапорные трубы диаметром 100-1000мм l=1-2 м, а также ж/б безнапорные трубы диаметром 400,500,600,800,100C,1200,1400,1600,2000,2400 мм и фальцевые диаметром 400,2400,3000,3400,4000 мм. Безнапорные трубы выполняют двух разновидностей – норм. прочности (М), уклад. на глубину до 3-5 м (над верхом) и усиленные (у), укладываемые на глубину до 5-6 м.

Укладывают бетонные и железобетонные трубы на естественное и искусственное основание. Стыки напорных труб устраиваются раструбные и муфтовые с водонепроницаемой заделкой их резиновыми уплотнителями, а безнапорных — раструбные и фальцевые с заделкой их смоляной или битуминизированной прядью, асбестоцементным или цементным замком, а также асфальтовой мастикой.

Перед укладкой труб в траншею они, также как и муфты, в ходе их приемки должны подвергаться наружному осмотру для выявления возможных дефектов, а также проверке размеров труб. Проверка качества труб заключается в установлении соответствия их основных характеристик ГОСТ и техническим условиям (ТУ).

Раскладка труб вдоль бровки траншеи. Раструбные бетонные и железобетонные, a также другие трубы раскладывают вдоль трассы трубопровода различными способами, выбор которых определяется типом и грузоподъемностью принимаемых кранов, предназначенных для опускания труб в траншею.

Монтаж напорных трубопроводов. Напорные трубопроводы монтируют из раструбных и гладких железобетонных напорных труб, изготовляемых на заводах методами виброгидропрессования или центрифугирования и соответствующих по своему качеству предъявляемым требованиям (подробнее см. [1,2])

Монтаж трубопроводов из раструбных железобетонных труб ведут в такой последовательности: доставка труб и раскладка их вдоль траншеи, подача их на место укладки; подготовка втулочного конца трубы и установка на него резинового уплотнительного кольца; введение укладываемой трубы втулочным концом с резиновым кольцом в раструб ранее уложенный; придание вновь уложенной трубе проектного положения; окончательная заделка стыка; предварительное испытание готового участка незасыпанного трубопровода (а при трубах больших диаметров только стыковых соединений) на герметичность; засыпка этого участка с утрамбовкой земли в пазухах; окончательное испытание засыпанного трубопровода. Монтаж труб ведут с помощью кранов, пневмоколесных или гусеничных кранов. Трубы с бермы траншеи к месту укладки подают раструбом вперед по ходу монтажа. Перед укладкой первой трубы в начале трассы устанавливают бетонный упор, обеспечивающий устойчивое положение первым двум-трем трубам при их соединении.

Рекомендуемая схема расстановки механизмов, рабочих-трубоукладчиков и раскладки труб при монтаже трубопровода показана на рис.1,а. При укладке вначале по шаблону отмечают на гладком конце укладываемой трубы глубину заделки ее в раструб уложенной. После установки монтажного крана по середине укладываемой трубы на нее опускают полуавтоматический клещевой захват и производят ее строповку. При отсутствии такого захвата трубы стропуют при помощи стропов или траверсы с полотенцами. Затем трубу краном подают в траншею. На высоте 0,5 м от ее дна опускание трубы приостанавливают к на гладкий конец ее надевают резиновое кольцо, после чего заводят ее в раструб ранее уложенной трубы и плавно опускают на подготовленное основание. При этом особое внимание уделяют центрированию втулочного конца вводимой грубы с резиновым кольцом относительно заходной фаски раструба ранее уложенной трубы.

Для выверки положения укладываемой трубы (рис.1,в) на ее лоток опирают ходовую визирку и затем следят, чтобы верх этой визирки находился на общей линии визирования с двумя неподвижными визирками обноски. После выверки трубы по вертикали с нее снимают захват, освобождают кран для монтажа следующей трубы и приступают к выверке положения трубы в планете. С этой целью устанавливают по отвесу инвентарные вешки: одну на конец укладываемой трубы, а другую — на ранее уложенную. По установленной в колодце или на смонтированном участке трубопровода неподвижной вешке проверяют правильность укладки трубы в плане. При необходимости ее смешают в нужную сторону. После этого с помощью натяжного приспособления вводят до упора гладкий конец укладываемой трубы в раструб ранее уложенной, следя при этом за равномерностью закатывания резинового кольца в раструбную щель. Состыковав трубы, снимают натяжное приспособление и подбивают трубу грунтом на высоту 1/4 ее диаметра с послойным уплотнением его ручными трамбовками.

При монтаже водоводов из раструбных железобетонных труб наиболее трудоемким процессом является введение втулочного конца грубы с резиновым кольцом в раструб ранее уложенной. Для облегчения этой операции применяют различные приспособления, устройства и механизмы, определяющие соответствующие способы монтажа трубопроводов. В частности используют двух- и трехтросовые наружные натяжные приспособления (рис.2,а,б), реечные или гидравлические домкраты (рис.2,в), внутренние натяжные приспособления, рычажные и шестеренчатые лебедки (рис,2, г, д), бульдозеры и экскаваторы (рис.2, е, ж).

Для монтажа труб диаметром 500, 700, 900 мм применяют также универсальное гидравлическое приспособление треста Оргтехводсгрой Главволговодстроя (рис.2,з), которое вначале закрепляют на трубе, а затем вместе с трубой опускают в траншею. После проверки точности центрирования трубы и правильности расположения резинового кольца, трубу под действием хода гидроцилиндра стыкуют с трубопроводом.

При выборе способа монтажа железобетонных труб учитывают наличие необходимого оборудования и механизмов, а также местные условия строительства. Монтаж трубопроводов при помощи бульдозера (рис.2,е) может быть осуществлен лишь в том случае, если бульдозер используется и на работах по планировке основания траншеи, т.е. когда возможно совместить две рабочие операции. Трестом Центроспецстрой изготовлен малогабаритный бульдозер на базе трактора Т-54 В с шириной отвала 1,25 м, который используют для монтажа трубопроводов диаметром 500 мм и более при одновременной планировке им основания траншей. Способ монтажа трубопровода с применением внутреннего натяжного устройства может быть рекомендован лишь для труб диаметром 800 мм и более. Монтаж трубопровода при помощи экскаватора (рис.2,ж) ведут при прокладке труб в водонасыщенных грунтах или в стесненных условиях строительства, когда отрывать траншеи заблаговременно не представляется возможным, а экскаватор, расположенный рядом, можно использовать для монтажа труб. При соединении труб нельзя продвигать гладкий конец в раструб полностью, т.е. до полного упора, а следует оставлять между торцом гладкого конца и упорной поверхностью раструба зазор для труб диаметром до 1000 мм — 15 мм, а для труб диаметром более 1000 мм — 15 мм, Для обеспечения водонепроницаемости стыковых соединений нельзя допускать эллипсности труб, раструбов и муфт или плохого качества поверхности труб и применять некачественные резиновые кольца. Кольца в щели раструбных и муфтовых соединений должны быть обжаты на 40-50 % толщины своего сечения. При нарушении герметичности (водонепроницаемости) стыков устанавливают дополнительные резиновые кольца или отдельные их отрезки непосредственно на дефектное место при помощи специального съемного хомута (рис.2, и). При повреждениях или значительных дефектах железобетонных труб их удаляют и заменяют вставками из стальных труб с использованием стальных переходных патрубков

Монтаж трубопроводов с муфтовыми стыковыми соединениями труб имеет ряд отличий. Так, после центровки и проверки правильности укладки груб по шнуру, отвесу и визирке на концах соединенных труб делают разметку рисками, определяющими начальное положение резиновых колец – расстояния а (360,370) и б (70,80 мм). При монтаже труб муфту устанавливают в исходное положение так, чтобы ее торец с рабочей стороны совпадал с нанесенной на трубе риской. Резиновое кольцо размещают около рабочего конца муфты и затем с помощью конопатки вводят ее в коническую щель муфты заподлицо с ее торцом. Одновременно на вторую трубу надевают также резиновое кольцо и размещают его на расстоянии б от ее торца. Далее с помощью монтажных приспособлений муфту продвигают в сторону стыкуемой трубы и одновременно закатывают первое резиновое кольцо. По достижении муфтой на второй трубе риски на расстоянии б от ее торца в щель муфты вводят второе резиновое кольцо. В ходе дальнейшего продвижения муфты закатывают и это кольцо, благодаря чему достигается необходимое конечное положение резиновых колец на стыке.

Монтаж безнапорных трубопроводов. Осуществляют из бетонных и железобетонных труб на раструбных, муфтовых или фальцевых стыковых соединениях. Стыки раструбных труб уплотняют пеньковой прядью или другими герметиками с заделкой асбестоцементом или резиновыми кольцами, а фальцевых труб — асфальтовой мастикой, битумно-резиновыми прокладками и другими герметиками с заделкой цементно-песчаным раствором. Безнапорные раструбные и муфтовые трубы соединяют с зазором между гладким концом трубы и упорной поверхностью раструба, равным 10 и 15 мм для труб диаметром соответственно 700 и более 700 мм.

Монтаж трубопроводов из раструбных и муфтовых труб с уплотнением резиновыми кольцами ведут теми же методами, что и напорных водоводов. Заделку стыков пеньковой прядью производят путем конопатки раструба на половину его глубины двумя-тремя витками просмоленной или битуминизированной пеньковой пряди с зачеканной асбестоцементной смесью (30% асбеста,70% цемента).

Монтаж трубопроводов из фальцевых безнапорных труб сопряжен с необходимостью заделки фальцевых стыков. При этом стыки труб диаметром более 1000 мм заделывают по всему периметру пеньковой прядью и затирают цементным раствором состава 1:1 с устройством снаружи пояса из этого раствора. Стыки Мальцевых труб диаметром 2000-4000 мм, укладываемых на бетонные или железобетонные основания, заделывают торкретом по арматурной сетке. При этом трубы укладывают в траншею краном при помощи монтажной скобы. Монтаж труб ведут в такой последовательности: размечают положение грубы на основании; стропят трубу и опускают ее в траншею; укладывают трубу на основание и выверяют ее положение; конопатят стык смоляной прядью и заделывают цементным раствором; обертывают стык арматурной сеткой и омоноличивают его.

рис.1

рис.1

Монтаж железобетонных и бетонных безнапорных трубопроводов

Монтаж железобетонных и бетонных безнапорных трубопроводов

Состав операций и средства контроля

— наличие документа о качестве на материалы;

— проверка отметок, ширины подготовки основания, наличие приямков пол раструбами;

— выполнение очистки основания от мусора, грязи.

Измерительный, технический осмотр

— качество опирания труб на всем своем протяжении на основании;

— правильность прокладки трубопровода согласно проекта;

— уклоны укладываемых труб;

— соблюдение технологии монтажа и выполнения уплотнения стыков.

Измерительный, технический осмотр

— качество выполненных работ;

— соответствие засыпки трубопроводов проекту.

Измерительный, технический осмотр

Технические требования

СНиП 3.05.04-85* пп. 3.6, 3.51, 3.45, 3.46, табл. 1

Величину зазора торцами соединяемых труб следует принимать для труб диаметром:

— до 700 мм —8—12 мм;

— свыше 700 мм— 15—18 мм.

Размеры элементов заделки стыкового соединения железобетонных и бетонных безнапорных труб должны соответствовать величинам, приведенным в таблице.

Максимальные отклонения от проектного положения отметок лотков безнапорных труб не должны превышать +5 мм.

Требования к качеству применяемых материалов

ГОСТ 12586.0—83*. Трубы напорные железобетонные виброгидропрессованные. Отклонения фактических размеров труб типов РТ, РТП, ФТ и ФТП. Технические условия.

То же, для типов РТБ, РТС, РТПБ, РТПС.

Наружная и внутренняя поверхность труб должна удовлетворять требованиям:

— не допускаются трещины на внутренней и наружной поверхности труб;

— раковины, наплывы и сколы бетона на внутренней поверхности глубиной (высотой) не более 3 мм и длиной и шириной не более 20 мм.

Указания по производству работ

СНиП 3.05.04-85* пп. 3.3, 3.4, 3.5, 3.9, 3.12, 3.52, 3.54

Монтаж трубопроводов должен производиться в соответствии с проектом производства работ и технологическими картами после проверки соответствия проекту размеров траншеи, крепления стенок, отметок дна и при надземной прокладке — опорных конструкций. Результаты проверки должны быть отражены в журнале производства работ.

Трубы раструбного типа безнапорных трубопроводов следует, как правило, укладывать вверх по уклону.

Предусмотренную проектом прямолинейность участков безнапорных трубопроводов между смежными колодцами следует контролировать просмотром на свет с помощью зеркала до и после засыпки траншеи. При просмотре трубопровода круглого сечения видимый в зеркале круг должен иметь правильную форму.

Допустимая величина отклонения от формы круга по горизонтали должна составлять не более 1/4 диаметра трубопровода, но не более 50 мм в каждую сторону. Отклонения от правильной формы круга по вертикали не допускаются.

При прокладке трубопроводов на прямолинейном участке трассы соединяемые концы смежных труб должны быть отцентрированы так, чтобы ширина раструбной щели была одинаковой по всей окружности.

Для заделки (уплотнения) стыковых соединений трубопроводов следует применять уплотнительные и «замковые» материалы, а так же герметики согласно проекту.

Стыковые соединения труб, поставляемых без резиновых колец, следует уплотнять пеньковой смоляной или битумизированной прядью с заделкой замка асбестоцементной смесью, а так же полисульфидными (тиоколовыми) герметиками.

Зазоры между упорной поверхностью раструбов и торцами труб в трубопроводах диаметром 1000 мм и более следует изнутри заделывать цементным раствором. Марка цемента определяется проектом.

Соединение железобетонных и бетонных труб с трубопроводной арматурой и металлическими трубами следует осуществлять с помощью стальных вставок или железобетонных фасонных соединительных частей, изготовленных согласно проекту.