Работа над полуавтоматом самодельным сварочным технология изготовления

Работа над полуавтоматом самодельным сварочным: технология изготовления

Те мастера, которые увлекаются сварочными работами, не раз задумывались над тем, как соорудить установку для проведения сопряжения элементов и деталей. Описанный ниже самодельный сварочный полуавтомат будет иметь следующие технические характеристики: напряжение электросети, равное 220 В; уровень потребляемой мощности, не превышающий 3 кВа; работает в повторно-кратковременном режиме; корректируемое

рабочего напряжения является ступенчатым и варьируется в пределах 19-26 В. Сварочная проволока подается со скоростью в пределах от 0 до 7 м/мин, тогда как ее диаметр равен 0,8 мм. Уровень сварочного тока: ПВ 40% – 160 А, ПВ 100% – 80 А.

Практика показывает, что подобный полуавтомат сварочный способен демонстрировать отличную работоспособность и длительный срок жизнедеятельности.

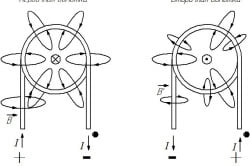

Устройство полуавтомата для сварки.

Подготовка элементов перед началом работ

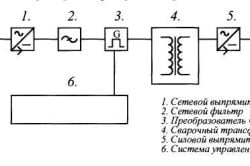

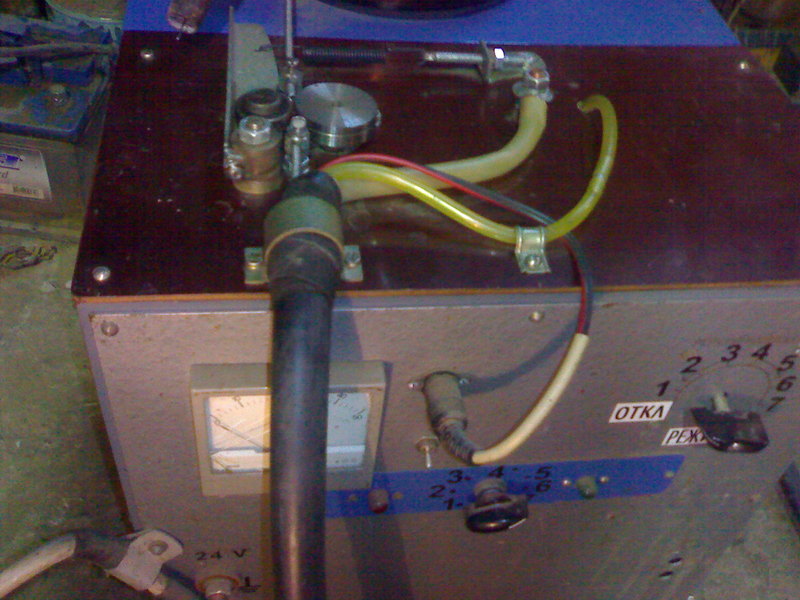

В роли сварочной проволоки следует применять обычную, ту, что имеет диаметр в пределах 0,8 мм, она реализуется в катушке по 5 кг. Такой сварочный полуавтомат невозможно будет изготовить без наличия сварочной горелки на 180 А, которая имеет евроразъем. Приобрести ее можно в отделе, специализирующемся на продаже сварочного оборудования. На рис. 1 можно увидеть схему сварочного полуавтомата. Для установки понадобится выключатель питания и защиты, для него можно использовать однофазный автомат АЕ (16А). При работе аппарата возникнет необходимость перехода между режимами, для этого можно применить ПКУ-3-12-2037.

Схема питания сварочного полуавтомата.

От наличия резисторов можно отказаться. Их цель состоит в скорой разрядке конденсаторов дросселя.

Что касается конденсатора С7, то в тандеме с дросселем он способен стабилизировать горение и поддерживать дугу. В качестве наименьшей его емкости может выступить 20000 мкф, тогда как наиболее подходящий уровень равен 30000 мкф. Если попытаться внедрить другие разновидности конденсаторов, которые обладают не столь внушительными размерами и более значительной емкостью, то они станут проявлять себя не в достаточной степени надежно, так как будут довольно скоро выгорать. Для изготовления сварочного полуавтомата предпочтительнее использовать конденсаторы старого типа, расположить их нужно в количестве 3-х штук в параллель.

Силовые тиристоры на 200 А имеют достаточный запас, допустимо установить и на 160 А, однако функционировать они станут на пределе, в последнем случае возникнет необходимость использовать довольно мощные вентиляторы при работе. Используемые В200 следует устанавливать на поверхности негабаритной алюминиевой основы.

Намотка трансформатора

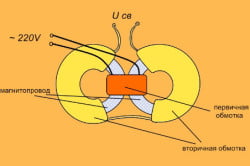

Изготавливая сварочный полуавтомат своими руками, процесс нужно начинать с намотки трансформатора ОСМ-1 (1кВт).

Схема самодельного приспособления для обмотки трансформаторов.

Его первоначально предстоит полностью разобрать, железо следует на время отложить. Предстоит изготовить каркас катушки, применив для этого текстолит толщиной равной 2 мм, такая необходимость возникает по той причине, что свой каркас не имеет достаточного запаса прочности. Габариты щеки должны быть равны 147х106 мм. В щеках нужно подготовить окно, габариты которого равны 87х51,5 мм. На этом можно считать, что каркас полностью готов.

Теперь нужно отыскать обмоточный провод Ø1,8 мм, предпочтительнее использовать тот, что имеет усиленную стекловолоконную защиту.

Изготавливая сварочный полуавтомат своими руками, нужно создать на первичной обмотке следующее количество витков: 164 + 15 + 15 + 15 + 15. В промежутке между слоями нужно проложить изоляцию, применив тонкую стеклоткань. Провод предстоит наматывать с максимальной плотностью, в противном случае он может не влезть.

Схема намотки сварочного трансформатора.

Для подготовки вторичной обмотки нужно использовать алюминиевую шину, которая имеет стеклянную изоляцию с габаритами, равными 2,8х4,75 мм, приобрести ее можно у обмотчиков. Понадобится около 8 м, однако приобрести материал нужно с некоторым запасом. Намотку следует начинать с образования 19 витков, после предстоит обеспечить петлю, направленную под болт М6, затем необходимо сделать еще 19 оборотов. Концы должны иметь длину по 30 см, что понадобится для проведения дальнейших работ.

При изготовлении полуавтомата сварочного следует учесть, что если для работы с габаритными элементами вам может быть недостаточно тока при подобном напряжении, то на этапе монтажа или уже в процессе дальнейшего использования аппарата можно переделать вторичную обмотку, дополнив ее еще тремя витками на плечо, в конечном результате это позволит получить 22+22.

Сварочный полуавтомат должен обладать обмоткой, которая укладывается впритык, по этой причине следует мотать очень аккуратно, это позволит расположить все верно.

При использовании для образования первичной обмотки эмальпровода затем в обязательном порядке нужно произвести обработку посредством лака, минимальное время удержания катушки в нем ограничено 6 часами.

Схема первичной и вторичной обмоток.

Теперь можно смонтировать трансформатор и подсоединить его к электросети, что позволит определить ток холостого хода, который должен быть равен примерно 0,5 А, уровень напряжения на вторичной обмотке должен быть эквивалентен 19-26 В. При совпадении условий можно на время отложить трансформатор и приступить к выполнению следующего этапа.

Делая сварочный полуавтомат своими руками, взамен ОСМ-1 для силового трансформатора допустимо использовать 4 единицы ТС-270, однако они обладают несколько иными габаритами, при необходимости для этого случая можно самостоятельно рассчитать данные для осуществления намотки.

Намотка дросселя

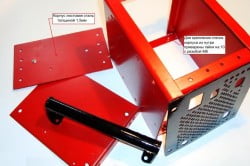

Изготовление корпуса из старого блока питания.

Для проведения намотки дросселя следует использовать трансформатор на 400 Вт эмальпровод Ø1,5 мм или больше. Намотку нужно произвести в 2 слоя, укладывая изоляцию между слоями, при этом нужно соблюдать требование, которое заключается в необходимости как можно более плотной укладки провода. Теперь предстоит использовать алюминиевую шину с размерами в 2,8х4,75 мм, при намотке нужно осуществить 24 витка, остаток шины должен быть равен 30 см. Сердечник следует монтировать с обеспечением зазора в 1 мм, параллельно с этим предстоит уложить заготовки текстолита.

При самостоятельном изготовлении сварочного полуавтомата дроссель допустимо намотать на железе, позаимствованном от лампового старого телевизора.

Для питания схемы можно использовать готовый трансформатор. Его выдача должна составить 24 В при 6 А.

Сборка корпуса

На следующем этапе можно приступать к сборке корпуса установки. Для этого можно использовать железо, толщина которого равна 1,5 мм, углы предстоит соединить методом сварки. В качестве основания механизма рекомендуется использовать нержавеющую сталь.

В роли мотора может выступить та модель, которая применяется в стеклоочистителе машины марки ВАЗ-2101. Необходимо избавиться от концевика, который работает на возврат в крайнее положение.

В подкатушечнике для получения тормозного усилия используется пружина, можно для этого применить совершенно любую, которая есть в наличии. Тормозной эффект будет более внушительным, если на это станет влиять воздействие сжатой пружины, для этого предстоит закрутить гайку.

Для того чтобы сделать полуавтомат своими руками, нужно подготовить следующие материалы и инструменты:

- эмальпровод;

- проволоку;

- однофазный автомат;

- трансформатор;

- сварочную горелку;

- железо;

- текстолит.

Изготовление такой установки окажется посильной задачей для мастера, который заблаговременно ознакомился с представленными выше рекомендациями. Этот автомат окажется намного более выгодным в плане стоимости по сравнению с той моделью, что была произведена в условиях завода, а ее качество не окажется ниже.

Самодельный полуавтомат сварочный своими руками: изготовление устройства, принцип работы, виды и формы

Каждый рачительный хозяин считает необходимым иметь у себя в мастерской, гараже или на загородном участке сварочное полуавтоматическое оборудование, с помощью которого можно отремонтировать ограду, изготовить различные металлические конструкции для хозяйственных нужд, а также произвести ремонт автомобиля. Причем все эти операции можно сделать самостоятельно, не прибегая к помощи помощников и не расходуя дополнительные средства.

Приобретение заводской модели стоит немалых денег. Поэтому дилемма между покупкой оборудования или устройства самодельного сварочного полуавтомата своими руками чаще всего решается в пользу последнего варианта. Благо изготовление устройства, принцип работы, его виды и формы легко освоить человеку, хоть немного знающему основы электротехники и обладающему опытом проведения столярных работ.

Технология и особенности сварки

Процесс сварки самодельным сварочным полуавтоматом своими руками был разработан в середине двадцатого века. Основные технологические особенности такого соединения различных металлов используются и в настоящее время.

Полное и правильное название такой сварки – GMAW (Gas metal arc welding, или сварка металла электродуговая в среде защитного газа). Правда, чаще всего и в литературе, и в практической работе применяется аббревиатура MIG/MAG (Metal Inert Gas/Metal Active Gas).

Самодельный полуавтомат работает на постоянном токе. Электродом для сварки является специальная проволока, которая подается к месту соединения с определенной скоростью. Процесс создания сварочного шва происходит под защитой газа. Технология MIG подразумевает применение инертного газа (гелий, аргон). А вот изготовленный своими руками самодельный сварочный полуавтомат, работающий по системе MAG, использует для защиты места сварки активный углекислый газ и его смеси.

Полуавтоматической сваркой можно производить качественное соединение не только стальных деталей, но и изделий из цветных металлов (медь, алюминий, магний, никель), которые легко окисляются без защитных операций.

Принцип действия

Процесс сварки самодельным полуавтоматом происходит с помощью электрической дуги в среде защитного газа, которая образуется между поверхностью свариваемого металла и проволокой, используемой в качестве электрода.

Качество сварного шва полностью зависит от напряжения, скорости подачи проволоки и количества подаваемого к месту стыка газа. Все эти параметры устанавливаются заранее, исходя из толщины и вида свариваемого материала. Чтобы защитный газ оказывал соответствующее действие, конец проволоки должен выступать на строго определенную длину.

Так как сварочная проволока поступает к месту соединения автоматически, а от сварщика требуются только манипуляции с горелкой, этот способ сварки металлов получил название полуавтоматический.

Положительные стороны применения полуавтомата

Основным плюсом использования самодельного полуавтомата для сварки считается получение качественного соединительного шва, с высокой скоростью выполнения работы. Эти параметры позволяют применять оборудование не только для выполнения мелких работ, но и в профессиональных целях.

Так как инвертор функционирует по методу преобразования токов высокой частоты, а не напряжения, то существует возможность при устройстве самодельного полуавтомата своими руками значительно снизить его вес и размеры, что обеспечивает его мобильность при работе в сложных условиях.

Также плюсом использования самодельного полуавтомата является возможность применения электродов, как переменного тока, так и постоянного. А способность регулировать сварочный ток в широком диапазоне позволяет применять при аргонодуговой сварке неплавящиеся электроды.

Недостатки полуавтоматов

Сделанная своими руками самодельная сварка полуавтомат, как и просто инвертор, имеет большую цену, нежели аналогичные агрегаты трансформаторного типа.

Полуавтоматы очень боятся вредного воздействия пыли, поэтому, чтобы продлить их безаварийный срок службы, необходимо производить чистку агрегата не реже одного раза в полгода.

Полуавтоматическое оборудование плохо работает при низких температурах. А при температуре воздуха ниже -15℃ его вообще нельзя эксплуатировать.

Еще одним существенным недостатком во время работы самодельным полуавтоматом является ограниченная длина кабеля для подключения устройства (не более 2,5 м).

Виды агрегатов полуавтоматического типа

На открытом воздухе свариваемые детали из цветных металлов быстро подвергаются окислению, поэтому их соединение затруднено. Для улучшения качества сварного шва приходится защищать зону сварки от окисления. Поэтому для решения определенных задач необходимо точно установить, какого типа будет применяться сварочный аппарат. Полуавтомат самодельный в зависимости от вида защиты сварной ванны делится:

- на сварку под защитным слоем флюса;

- соединение в облаке инертного газа;

- сварочный процесс с применением электродной порошковой проволоки.

Наиболее распространенным видом полуавтоматов считается применение защитного газа.

Свойства защитного газа

Чтобы устранить негативное воздействие кислорода на свариваемые металлы, в зону соединения добавляют газ, который способен улучшить качество и прочность скрепления материалов. Азот, находящийся в составе воздуха, и влага могут вызвать пористость сварного шва, а вот кислород окисляет поверхности. Также применение газа обеспечивает равномерное и надежное зажигание сварочной дуги.

Именно тип применяемого газа полностью влияет на форму и механическую прочность шва, на скорость плавления металла и проникновение дуги, а также на количество брызг при сварке. Состав газовой смеси оказывает существенное влияние на то, как расплавленный металл поступает от проволоки к месту стыка поверхностей.

Для сварки цветных металлов и алюминия чаще применяется гелий и аргон. А вот соединение стальных поверхностей лучше всего происходит под защитой активных газов и их смесей (двуокись углерода), которые увеличивают существенно скорость плавления и улучшают проницаемость электрической дуги.

Самостоятельное изготовление сварочного полуавтомата

Перед тем как сделать самодельный полуавтомат, необходимо подготовить следующее оборудование:

Некоторые комплектующие изготовить самостоятельно очень сложно (горелка, баллон, шланги), поэтому их желательно приобрести в торговой сети.

Переделка трансформатора

Для создания качественного инвертора-полуавтомата можно использовать трансформатор от микроволновой печи. Самодельный полуавтомат из инвертора представляет собой трансформатор тока с необходимыми переделками для получения нужных параметров.

В принципе, первичная обмотка остается без изменений. Основные изменения будут касаться вторичной обмотки трансформатора. Для этих целей понадобятся медная полоска и обмотка из термоизоляционной бумаги, трансформаторная проволока не подойдет для такой реконструкции, так как будет очень сильно нагреваться на предельных режимах работы.

На вторичную обмотку добавляется три слоя жести, которые необходимо тщательно изолировать. Концы изготовленной обмотки и уже существующей нужно соединить между собой.

При решении изготовить самодельный полуавтомат из сварочного трансформатора, можно использовать устройство от микроволновой печи. Для этого придется удалить старую обмотку и намотать новую из нескольких витков толстой проволоки. При работе нужно избегать повреждения эмали. Расчеты диаметра проволоки и количества витков производятся на основании применяемого трансформатора.

Получение стабильного напряжения на выходе питающего блока достигается установкой выпрямительного моста, дросселя и конденсатора. Емкость необходима для сглаживания пульсаций, а дроссель поддерживает стабильный уровень рабочего напряжения.

Механизм подачи проволоки

Чтобы получить качественный и прочный сварной шов, проволока должна подаваться к месту пайки непрерывно и равномерно. Для этой цели сварочный полуавтомат оборудуется системой подачи проволоки.

Чтобы сделать подающий механизм своими руками, необходимо приобрести следующие элементы:

Если для корпуса полуавтомата использовать системный блок от компьютера, то в его блоке питания существует напряжение, которое подходит для работы электродвигателя. В случае изготовления отдельного корпуса придется собирать автономную систему питания.

Так как сварочная проволока является одним из электродов полуавтомата, монтаж системы подачи нужно производить на электроизолирующем материале. Для этих целей нужно:

Система охлаждения

При устройстве самодельного полуавтомата из сварочного инвертора особое внимание следует обратить на необходимость охлаждения вторичной обмотки трансформатора, которая может сильно нагреваться при большой нагрузке оборудования.

Система охлаждения состоит из двух вентиляторов, которые направлены на обмотку трансформатора и работают на вытяжку нагретого потока. Для улучшения циркуляции воздуха нужно сделать в корпусе полуавтомата несколько десятков отверстий.

В качестве вентиляторов можно применять изделия из системы охлаждения персонального компьютера.

Дополнительные устройства полуавтомата

Горелку для полуавтоматической сварки изготовить самостоятельно очень сложно, поэтому опытные сварщики рекомендуют приобретать промышленное газовое оборудование. И проблема здесь не только в изготовлении непосредственно самого оборудования, но и в необходимости строго соблюдать требования безопасности.

Также желательно использовать и стандартные баллоны для защитного газа. Исключение могут составлять емкости для углекислого газа. Часто используются огнетушители, только при этом необходимо установить специальный переходник для редуктора.

Мобильность всего полуавтоматического оборудования повышается при использовании специальных тележек, которые можно приобрести в магазине, но и не очень сложно сделать самостоятельно. Конструкцию такого приспособления легко разработать из различных металлических швеллеров и профильных или круглых труб.

Техника безопасности

Сварочные работы относятся к повышенной категории сложности. Чтобы не навредить здоровью сварщика, необходимо строго соблюдать некоторые меры безопасности:

Яркий свет от электродуговой сварки пагубно влияет на зрение человека. Поэтому все сварочные работы нужно осуществлять в защитной маске.

Чтобы создать самодельный сварочный полуавтомат, не понадобится наличие дорогостоящего оборудования и дефицитных деталей. Главное – иметь знания электротехники и умение проводить несложные столярные работы, и, при желании, у вас появится в хозяйстве незаменимый помощник.

Изготовление сварочного полуавтомата своими руками

Использование полуавтоматического сварочного аппарата позволяет упростить работу с металлами. Такая техника может с легкостью соединять различные сплавы. Изготовить сварочный полуавтомат своими руками можно из имеющегося инвертора, а самодельный агрегат будет отличаться универсальностью и функциональностью в использовании, позволив сэкономить на покупке промышленного оборудования.

Использование полуавтоматического сварочного аппарата позволяет упростить работу с металлами. Такая техника может с легкостью соединять различные сплавы. Изготовить сварочный полуавтомат своими руками можно из имеющегося инвертора, а самодельный агрегат будет отличаться универсальностью и функциональностью в использовании, позволив сэкономить на покупке промышленного оборудования.

Особенности конструкции

Особенностью конструкции полуавтоматического сварочного аппарата является постоянная подача в зону сварки расплавляемой проволоки, которая используется вместо металлических электродов. Подача проволоки осуществляется автоматически, с возможностью изменения скорости движения гибких электродов. Используемая сварочная проволока позволит обеспечить постоянный контакт соединяемых поверхностей, такой материал в сравнении со стандартными электродами имеет меньшее сопротивление, что улучшает качество соединения.

Полуавтоматическая сварка отличается универсальностью, что позволяет при помощи этой технологии сваривать различные по своим характеристикам металлы, в том числе нержавейку, цветные сплавы, алюминий и другие. Освоить правильную технику полуавтоматической сварки не составит труда. Самодельные аппараты отличаются простотой в эксплуатации, поэтому их можно рекомендовать обычным домовладельцам. В зависимости от своей разновидности полуавтоматы могут иметь дополнительное сопло для подачи газа, а соединение металлов осуществляется в защитной среде, что позволяет исключить в последующем образование коррозии в сварном шве.

Полуавтоматическая сварка отличается универсальностью, что позволяет при помощи этой технологии сваривать различные по своим характеристикам металлы, в том числе нержавейку, цветные сплавы, алюминий и другие. Освоить правильную технику полуавтоматической сварки не составит труда. Самодельные аппараты отличаются простотой в эксплуатации, поэтому их можно рекомендовать обычным домовладельцам. В зависимости от своей разновидности полуавтоматы могут иметь дополнительное сопло для подачи газа, а соединение металлов осуществляется в защитной среде, что позволяет исключить в последующем образование коррозии в сварном шве.

Предлагаемые сегодня в магазинах инверторы для сварки отличаются универсальностью, а многие из них имеют реализованную функцию два в одном. При небольшой мощности и габаритах сварочный инвертор и полуавтомат два в одном может работать с тугоплавкими металлами и толстыми металлическими заготовками.

Преимущества и недостатки самодельного оборудования

Многие домовладельцы, которым часто приходится выполнять сварочные работы, решаются на изготовление такого оборудования самостоятельно. К преимуществам самодельных полуавтоматов из инвертора можно отнести следующее:

Простота и надежность техники.

Простота и надежность техники.- Функциональность аппарата.

- Высокая мощность позволяет сваривать тугоплавкие металлы.

- Доступная стоимость используемых компонентов.

- Полная безопасность работы с оборудованием.

- Простота эксплуатации техники.

Из недостатков этой технологии и самого оборудования можно отметить высокую стоимость полуавтоматов, которые при сходных с инвертором характеристиках могут иметь цену в два-три раза выше. Неудивительно, что многие домовладельцы решаются на изготовление оборудования своими руками, что позволяет существенно сократить затраты, не потеряв при этом в качестве выполненного аппарата.

Изготовление своими руками

Проще всего выполнить самодельный полуавтомат из инвертора на основе мощного силового блока. Изготовить инвертор можно самостоятельно или использовать от имеющегося в распоряжении оборудования. Для полуавтомата следует использовать инверторы мощностью не меньше 150 ампер.

Проще всего выполнить самодельный полуавтомат из инвертора на основе мощного силового блока. Изготовить инвертор можно самостоятельно или использовать от имеющегося в распоряжении оборудования. Для полуавтомата следует использовать инверторы мощностью не меньше 150 ампер.

Существуют схемы переделки техники, позволяющие устанавливать мощность, которой будет хватать для осуществления полуавтоматической сварки. Устройство этого типа будет сложным в реализации, поэтому рекомендовать использовать маломощные силовые блоки можно лишь опытным радиолюбителям, которые могут изготовить по-настоящему сложную технику.

Изготовить качественное оборудование можно при наличии на руках пусковой схемы полуавтоматического сварочного инвертора. К характеристикам такого агрегата можно отнести следующее:

- Первичный ток — 8- 12 А.

- Напряжение питания — 220 или 380 вольт.

- Напряжение холостого хода — 36−42 Вольта.

- Ток сварки — 40−120 ампер.

- Регулировка напряжения с шагом плюс-минус 20%.

Это оптимальные параметры для бытового сварочного полуавтомата, который справится с различными по показателям тугоплавкости металлами. В последующем можно, используя дополнительные чертежи увеличения мощности инвертора, изменить базовые характеристики, что позволяет применять такое оборудование в бытовых и промышленных целях.

Необходимые компоненты

Для выполнения гаражного сварочного аппарата полуавтомата своими руками потребуется следующее:

- Горелка приставка для инвертора.

- Механизм подачи проволоки.

- Прочный внутренний шланг для сварочной проволоки.

- Бобина с проволокой.

- Герметичный шланг для подачи газа.

- Блок управления инвертором.

Проще всего расположить инвертор и механический блок управления в отдельном коробе, для чего используют блоки от старого компьютера. Наличие питания в системном блоке позволяет существенно упростить изготовление оборудования.

Проще всего расположить инвертор и механический блок управления в отдельном коробе, для чего используют блоки от старого компьютера. Наличие питания в системном блоке позволяет существенно упростить изготовление оборудования.

Роликовый механизм для проволоки можно выполнить из моторчика от автомобильного стеклоочистителя. Под такой моторчик проектируют раму механизма, которая вырезается из металлических элементов и сваривается или скрепляется болтовым соединением.

Горелку и шланг можно сделать самостоятельно из пистолета от монтажной пены и силикона. Также можно приобрести уже готовые комплекты, что позволит обеспечить безопасность работы с полуавтоматом и упрощает его изготовление.

Выполняя механизм подачи проволоки, все используемые компоненты необходимо располагать друг напротив друга, что в последующем обеспечит равномерную подачу гибких электродов. Ролики следует отцентрировать относительно штуцера в одном разъеме, в последующем это позволит плавно изменять скорость подачи проволоки. Схему регулятора скорости подачи проволоки сварочного полуавтомата можно с легкостью отыскать в интернете.

Все используемые металлические элементы следует закрепить на листе фанеры, плотной пластмассе или текстолите. Так как на используемые металлические элементы подается электричество, следует проверить заземление каждого узла. Это исключит возможность коротких замыканий, что может привести к серьезным поломкам техники.

Схема управления механикой

За подачу сварочной проволоки будет отвечать небольшой электромотор и протяжный механизм, работа которого контролируется при помощи ШИМ-регулятора. Качество выполненной сварки будет напрямую зависеть от равномерности подачи сварочной проволоки в рабочую зону. Необходимо уделить должное внимание правильности изготовления схем сварочного полуавтомата.

За подачу сварочной проволоки будет отвечать небольшой электромотор и протяжный механизм, работа которого контролируется при помощи ШИМ-регулятора. Качество выполненной сварки будет напрямую зависеть от равномерности подачи сварочной проволоки в рабочую зону. Необходимо уделить должное внимание правильности изготовления схем сварочного полуавтомата.

На передней панели инвертора устанавливают переменный резистор контроллера, после чего приступают к сборке реле управления запуска мотора и управления клапаном, который отвечает за подачу инертного газа. Контактные группы контроллеров должны срабатывать одновременно при нажатии кнопки пуска на горелке.

Работу подачи газа необходимо отрегулировать таким образом, чтобы клапан открывался на несколько секунд раньше, чем в сварочную зону начнет поступать проволока. В противном случае оплавление происходит в атмосферной среде, после чего проволока начнет гореть вместо расплава. Добиться качественного соединения и надежного сварочного шва при горении проволоки будет невозможно.

Для задержки включения подачи проволоки необходимо выполнить простейшее реле, для чего потребуется конденсатор и 875 транзистор. Можно использовать простейшее реле от автомобиля, которое подключается к 12 Вольтам на компьютерном блоке питания.

Сам клапан может использоваться от различных автомобильных запорных устройств. Проще всего переделать воздушный клапан от автомобиля ГАЗ-24. Можно выбрать также электроклапан от редуктора с газовых баллонов.

Все имеющиеся органы управления и ШИМ-регулятор подачи проволоки сварочного полуавтомата располагают на передней панели системного блока. К блоку управления и контроллеру подачи проволоки с газом подключают уже готовый инвертор с мощностью не менее 150 ампер. Останется выполнить пробный запуск и при необходимости внести соответствующие корректировки в работу системы подачи сварочной проволоки и защитного газа.

Модернизация устройства

В процессе работы силовой блок инверторного полуавтомата будет нагреваться, что может привести к поломкам инвертора и плат управления. Ремонт агрегата после таких поломок будет крайне сложен. Чтобы избежать подобного необходимо установить внутри инвертора и системного блока термодатчики и кулеры, которые смогут эффективно охлаждать работающее оборудование.

В процессе работы силовой блок инверторного полуавтомата будет нагреваться, что может привести к поломкам инвертора и плат управления. Ремонт агрегата после таких поломок будет крайне сложен. Чтобы избежать подобного необходимо установить внутри инвертора и системного блока термодатчики и кулеры, которые смогут эффективно охлаждать работающее оборудование.

Можно использовать оптронную пару, которая подключается в общий блок управления работы оборудования. При превышении температуры внутри инвертора датчики будут посылать соответствующие сигналы на исполнительное реле, отключающее подачу электроэнергии вплоть до полного охлаждения устройства.

Дополнительно для охлаждения системного блока можно использовать различные кулеры от старых компьютеров. Кулеры будут различаться своими размерами. Можно подобрать вентилятор, который справится с качественным охлаждением системного блока, внутри которого располагается инвертор и другая автоматика. Используемый кулер подключается к 12 вольтовому блоку питания напрямую или через термодатчик, который при увеличении температуры внутри корпуса будет посылать сигнал на подачу напряжения. Блок управления включит вентилятор, что гарантирует быстрое охлаждение корпуса полуавтоматического аппарата.

Сборка полуавтоматического сварочного аппарата не представляет особой сложности, поэтому с такой работой сможет справиться каждый домовладелец. Необходимо лишь использовать качественный мощный инвертор, а горелку с приводом лучше всего взять от промышленных заводских полуавтоматов. Это позволит существенно упростить изготовление техники. В интернете можно найти различные схемы исполнения полуавтоматических сварочных аппаратов, реализовать которые не составит особого труда. Такой аппарат будет отличаться функциональностью и универсальностью в использовании.

Основы полуавтоматической сварки для начинающих — азы техники, рекомендации и нюансы

Сварочный полуавтоматический агрегат качественно и быстро соединит различные типы металла. Он позволяет работать с листами различной толщины, поэтому используется всеми ремонтными мастерскими и промышленным производством.

Сравнивая полуавтомат с ручным методом, следуя отметить повышенное КПД по отношению ко второму способу. Это также сказывается и уменьшением материальных затрат.

Начинающим сварщикам необходимо вначале изучить теоретический курс, а уж затем перейти к практическим действиям. Это обусловливается тем, что без полученных знаний трудно приступить к операциям сваривания.

Виды полуавтомата

Сварочный аппарат подобного типа представляется механическим устройством, где установлена бобина со сварочной проволокой, которая выполняет функцию плавящегося электрода.

Последний подается в зону сварки автоматически. Сила рабочего тока, скорость поступления в зону сварки электрода, сварщиком выбирается самостоятельно. Условия зависят от вида соединяемого металла, скорости продвижения горелки.

Полуавтоматические агрегаты насчитывают несколько видов, однако их можно несколько упорядочить, что поможет облегчить классификацию. Основная из них выражается способом защиты металла при выполнении операции:

- под флюсом, который расположен в середине рабочего прутка, что походит на обмазку электропроводящего стержня — электрода;

- в среде регулируемой газовой среды, активной либо инертной.

Полуавтоматический процесс происходит вследствие образования электрического разряда, который преобразуется в тепловую энергию и плавит основной сварочный элемент — электрод.

Агрегат с регулируемой атмосферой может соединять цветной или легированный материал, где газовой средой служит углекислота. Модуль может быть как однофазным, так и трехфазным.

Первый работает от простой бытовой розетки с напряжением 220 вольт, однако сеть должна соответствовать мощности генератора.

В противном случае нельзя гарантировать формирование качественного сварного валика. Трехфазный агрегат показывает лучшие результаты по сравнению с однофазным, но его можно подключать только в определенных местах, любая пара фазных проводов должна иметь 380 V.

Полуавтоматические модули несколько отличаются друг от друга, но имеют общую комплектацию, выраженную следующими элементами:

- Газовый баллон с регулируемой защитной атмосферой.

- Трубка подачи газа к рабочей зоне.

- Бобина с присадочной проволокой.

- Подающий присадку механизм — тянущий, толчковый либо комбинированный. Последний оснащается двумя механизмами.

- Газовая горелка подает защитную атмосферу к сварочной ванне, обеспечивая металлу защиту от проникновения кислорода из внешней среды.

- Источник питания — инвертор либо трансформатор, в зависимости от мощности предполагаемого процесса.

- Блок управления, регулирующий силу электрического разряда и скорость доставки присадочной нити.

- Газовая аппаратура модуля.

- Кабели цепи управления.

Технология операции зависит от нескольких условий ее проведения — вида рабочего металла, длины валика, использование либо отсутствие газового баллона. Выполняются швы несколькими предусмотренными способами:

- Стыковой предусматривает плотное сочленение двух элементов между собой сварочным валиком. Применяется во время ремонта автомобильной и другой техники.

- Нахлесточный исполняется точечным способом, когда один рабочий элемент налаживается на другой.

Часто подобный метод образует сплошной неразрывный валик.

Техника сварки

Процесс насчитывает несколько вариантов соединения — с использованием защитной атмосферы и без нее, флюса.

В газовой смеси

При сварке полуавтоматическим модулем практикуется несколько типов газовой смеси. Обычно ими выступают диоксид углерода и гелий. Углекислота более дешевая регулируемая среда, поэтому гелий используется только при выполнении особо ответственных работ.

Защитная среда помогает снизить окислительные процессы рабочего металла, повышает прочность сварочного валика. Однако использование смеси предполагает предварительную подготовку соединяемой конструкции.

Она заключается в доскональной зачистке торцов или поверхности от пыли, грязи, следов масел и краски, ржавчины. Очищаются детали наждачной бумагой либо проволочной щеткой.

Технология сваривания выражена несколькими категориями:

- непрерывным свариванием, когда инструмент держака направляется от начала шва к его концу;

- точечная представляет собой соединение точками, в отличие от сплошной дорожки;

- операция коротким замыканием используется при соединении тонких листов металла, которая обусловливается подачей импульсов, вызывающих повышенную теплоту, за счет которой плавится материал.

Полуавтоматические операции часто производятся с окисью углерода и подачей переменного тока, однако это предполагает настройку агрегата. Последний отлаживается под тип свариваемой детали, ее толщину пластин.

Режим сварки также влияет на количественный показатель расхода газовой смеси поступающей из баллона. Скорость подачи сварочной нити в большинстве работ остается практически равномерной — 40 мм в секунду.

Для более точной настройки модуля необходимо обратиться к расчетным таблицам, указывающим режимы, нормированные данные для отдельного вида металла.

Перед соединением элементов нужно включить подачу смеси, а потом возбудить электрический разряд. Действие сопровождается прикосновением сварочной нити к рабочей детали. Клавиша Пуск активизирует автоматическую подачу присадочной проволоки.

Последнюю следует удерживать и вести ровно, однако, соблюдая некоторый интервал для визуального обзора сварочной ванны.

Зазор необходимо выдерживать в пределе 1 мм, но при толщине листов более 10 мм, первый обусловливается 10% от обрабатываемой толщины.

Горизонтально расположенные конструкции соединяют на металлической подложке — армированном полимерном покрытии, которая плотно прижимается к рабочим деталям.

Это позволит получить качественно проваренный шов за счет кристаллизации металла сварочной ванны, на что положительно влияет структура подложки.

Сварка алюминия

Полуавтоматической сваркой можно соединять многие виды черных и цветных металлов, например, алюминий. Операция потребует соблюдения некоторых условностей.

Поверхность этого цветного металла защищена слоем оксида, который плавиться при температуре 2030° C, притом, что сам алюминий при 660 и имеет высокую коррозийную стойкость.

Из-за быстрого расплава алюминия и его текучести так же применяется на полуавтомате армированная полимерная подложка.

Сварочная операция проводится плавящимися электропроводными стержнями при постоянном токе, схеме цепи с обратной полярностью — конструкция крепится к отрицательному полюсу, горелка — положительному.

Метод позволяет улучшить расплавление заготовки, быстрее разрушить верхний защитный слой. Удалить последний также можно при помощи полосы наждачной бумаги.

Проволокой

Работа со сварочной нитью выделяется тем, что можно проводить операции, как в регулируемой защитной среде, так и без нее. Наиболее распространенной методикой на промышленных предприятиях является соединение деталей с использованием флюса.

Последний находится в полой сварочной проволоке. При ее расплавлении от высокой температуры, флюс выделяет защитное газовое облако, ограничивающее проникновение кислорода в сварочную ванну, предупреждая ее окисление.

Этот способ не требует дополнительной подачи углекислоты из баллона.

Порошковая проволока позволяет варить модулем даже на улице, где от сквозняков уберечься часто бывает трудно. Газовая сварка в подобных условиях не сформирует качественный валик из-за порывов ветра, который нарушает поток выходящей газовой струи.

Дополнительным плюсом полуавтомата представляется соединение деталей без газа практически в любой окружающей среде.

Однако метод использования защитной газовой проволоки не пригоден для соединения тонких металлических листов, конструкционной нелегированной среднеуглеродистой стали. Несоблюдение правила повлечет образование горячих трещин.

Для повышения температуры сварочного электрического разряда следует использовать обратную полярность — как при сварке алюминия.

Правила работы

Условия проведения операций сопровождаются соблюдением не только норм и стандартов работы, но и техники безопасности. Огонь, газовые баллоны относятся к факторам повышенной опасности.

Сварщик должен надеть форму и маску с защитным стеклом, иначе можно получить ультрафиолетовый ожог глаз.

Перед началом работы на полуавтомате, следует сварить черновые детали либо сформировать шов на незаметном глазу участке. Это позволит проверить правильность настроек модуля.

Положительные и отрицательные аспекты полуавтомата

Положительными качествами полуавтомата считаются следующие факторы:

- возможность формирования неразъемные соединения из цинковых листов, без повреждения покрытия, используя при этом медную проволоку;

- варить не только конструкционную сталь, но и чугун, цветной металл;

- незначительная чувствительность к коррозии рабочей детали, загрязнениям;

- работа с листами толщиной до 0,5 мм.

По окончании операции можно визуально определить качество шва, который не перекрывается шлаком.

Основным негативным фактором считается сильное разбрызгивание металла рабочей детали при ее обработке без защитной газовой среды.

Простота и надежность техники.

Простота и надежность техники.