Использование теплоты дымовых газов для нагрева рассола

Использование тепла отходящих газов

Использование тепла отходящих газов.

Результаты эксплуатации в отопительный период 2003-2004/2005 года четырех котлов на подворье Монастыря на Ганиной яме показали, что котлы могут без напряжения нагреть воду до 90 градусов, даже при использовании сырых только что заготовленных  дров. Котлы были сконструированы и построены с учетом теории изложенной в статье «Основы конструирования котлов ..» , поэтому в данной статье даются ссылки на некоторые положения и рисунки из неё. На Fig.5 показано горение сырого топлива в одном из котлов. При этом котлы топят только днем. В ночное время в котлах используется режим тлеющего горения в стадии догорания топлива, при полностью закрытой поддувальной дверке (или дверке калорифера регенератора, так как один котел построен с этим устройством). При эксплуатации в таком режиме температура выходящих газов оказалась очень высокой и требуется дополнительное устройство для использования этого тепла.

дров. Котлы были сконструированы и построены с учетом теории изложенной в статье «Основы конструирования котлов ..» , поэтому в данной статье даются ссылки на некоторые положения и рисунки из неё. На Fig.5 показано горение сырого топлива в одном из котлов. При этом котлы топят только днем. В ночное время в котлах используется режим тлеющего горения в стадии догорания топлива, при полностью закрытой поддувальной дверке (или дверке калорифера регенератора, так как один котел построен с этим устройством). При эксплуатации в таком режиме температура выходящих газов оказалась очень высокой и требуется дополнительное устройство для использования этого тепла.

Газы в котле не могут охладиться до температуры воды, а вода у поверхности нагрева кипит или близка к температуре кипения. Поэтому газы уходят из котла с довольно высокой температурой, примерно в 250-300°, и выше. Газы с такой температурой уносят много теплоты, если их выпускать сразу в трубу. Что бы использовать эту теплоту, в уходящие газы ставят прибор называемый экономайзером. Его используют для подогрева возвращаемой в котел воды.

Конструктивное исполнение экономайзера может быть различным. Общим для всех типов является то, что движение воды в экономайзере должно происходить навстречу тепловому потоку. То есть наиболее холодная вода контактирует с наиболее холодными газами. Далее, при движении по экономайзеру вода нагревается и контактирует с все более нагретыми газами. Этому условию удовлетворяет наиболее полно конструктивное исполнение экономайзера в виде колпака, в котором в каждом вышележащем сечении повышается температура. При таком встречном движении воды и газов (тепловых потоков), между ними сохраняется разность температур, необходимая для передачи теплоты, а так же снижается вероятность выпадения водяных паров, из-за которых происходит ржавление труб. Это особенно важно, если топливом являются дрова, содержащие много водяных паров. Такое движение воды и газов называют противотоком. Следует отметить, что в системе свободного движения газов (при размещении регистров котла или экономайзера в колпаке), при правильно сконструированных и обвязанных регистрах, это условие выполняется за счет естественных сил природы, не требует внешнего воздействия, а значит естественно и оптимально.

сконструированных и обвязанных регистрах, это условие выполняется за счет естественных сил природы, не требует внешнего воздействия, а значит естественно и оптимально.

Устройство и подключение водяных регистров котла и экономайзера должно быть выполнено так, что бы движения воды и тепловых потоков было противоточным. Обвязка экономайзера должна обеспечивать возможность периодического слива воды из него в систему водяного отопления.Это необходимо для периодического выжигания сухих труб экономайзера от сажи через специальную герметичную дверку в колпаке, где установлен экономайзер. В связи с тем, что температура газов поступающих в экономайзер значительно меньше температуры в конвективной системе котла, регистр экономайзера должен иметь большую тепловоспринимающую поверхность. В целях унификации конструктивных элементов котла, регистры котла и экономайзера следует применять одинаковыми. Ту же самую операцию мы рекомендуем делать для регистров котла. Для этих целей на входящей и выходящей трубе необходимо установить отключающие задвижки, а так же кран слива теплоносителя из регистров.

Установку экономайзера необходимо выполнить во втором, по ходу движения газов колпаке, в схеме «двух горизонтальных последовательных колпаков» приведенной на Fig.4.

С левой стороны оси Е, показана конвективная система котла постоянного действия Fig.2, с регистрами, обозначенная буквой С ( «Основы конструирования котлов ..» ). С правой стороны показан «колпак», с регистрами экономайзера. Обозначения на схеме следующие: 1- выход отработанных газов, 2- экономайзер в колпаке, 3- канал прямого хода, 4- задвижка прямого хода, 5- датчик температуры, 6- датчик состава выходящих через трубу газов, 7-.труба, 8- переточной канал.

Принцип работы этой схемы следующий: Датчик 6 (Fig.4), в зависимости состава выходящих газов, воздействует на исполнительный механизм калорифера системы регенерации 6 (Fig.1 и 2) и оптимизирует подачу воздуха, необходимого для горения. Датчик 5, в зависимости от температуры выходящих из трубы газов, воздействует на исполнительный механизм задвижки 4, открывая или закрывая её. При повышенной температуре выходящих газов задвижка 4 закрывается, и горячие газы из котла через отверстие 1, поступают в экономайзер, где отработав, выходят в трубу 7, через переточной канал 8. При понижении температуры ниже допустимой задвижка 4 приоткрывается, и часть горячих газов поступает через канал 3 в трубу. Конечно, схема может работать и без применения автоматики.

Регистры выполняются с равновеликими путями движения воды. Такая конструкция обеспечивает минимальное силовое воздействие на строительные конструкции котла от температурного удлинения труб регистров, а также малое сопротивление движению воды, хороший напор и легкую их замену. При заполнении системы водой, в регистрах не возникают воздушные пробки, если они установлены с уклоном для стока вода в обратную трубу. Пунктирными линиями и стрелками показана условная схема обвязки котла и экономайзера (с естественной циркуляцией) и направление движения воды.

Мне пишут люди из разных стран мира, в том из США, Канады, Австралии, Испании, Литвы, Латвии, Эстонии, Украины, Белоруссии, Уганды, Хорватии, Словакии, Чехии, Южной Африки, Польши, Швеции, Финляндии и других. Просят проекты котлов и другое. Я начал публиковать на сайте чертежи некоторых дровяных котлов, используя кирпич и печные приборы, которые можно купить в России. В различных странах используются кирпич и печные приборы других размеров. Из них так же можно конструировать и строить котлы, используя публикуемые чертежи. Для этого ниже приводятся некоторые пояснения.

Для кладки котлов используются кирпичи стандартных размеров российского производства. Красный полнотелый печной размером 250х120х65 мм марки 150 и огнеупорный ША8 (ШБ8) размером 250х123х65 мм. Может использоваться так же, в небольших количествах, огнеупорный кирпич других размеров. Исходя из этого, наружные размеры котлов, внутренние размеры топливника и колпака (колпаков) в плане приняты кратными 13 см. Ширина колпака (колпаков) может быть 13 см при размещении в нем одного регистра или 26 см, при размещении в нем двух регистров. Возможна и другая ширина, кратная 13 см. Минимальный размер колпака в плане 13х13 см. В него (в минимальную ячейку) может быть вставлена одна вертикальная труба регистра диаметром 60 мм, что составляет 16,7% от площади ячейки. Количество вертикальных труб принимается равным количеству минимальных ячеек. Высота одного ряда со швом принята 7 см. Высота котлов принята 30 рядов, то есть 210 см. Может быть принята и другая высота котлов.

При использовании кирпичей других размеров, размеры котлов должны быть кратными половине длины кирпича со швом. Диаметр труб регистра должен быть не более 16,7 % площади минимальной ячейки.

Котел с экономайзером может работать, так же как и котел без экономайзера, в режиме регулирования подачи тепла в систему водяного отопления, за счет перераспределения пути движения газового потока, без снижения КПД.

Избыток тепла можно аккумулировать по схеме приведенной на Fig.3. С левой стороны оси Е, показан котел постоянного действия с экономайзером Fig.2, обозначенный буквой С. С правой стороны показана система по схеме «одно-двухъярусный колпак» D, использующая избыток тепла. Цифрой 2 показано тело воспринимающее избыток тепла.

По такой схеме можно решить вопрос горячего водоснабжения (ГВС) в твердотопливных котлах постоянного действия по закрытой схеме. В этом случае, системой D может быть печь с бойлером (водоподогревателем) горячего водоснабжения (ГВС), в которой цифрой 2 обозначен водоподогреватель ГВС. Эта печь работает на одну трубу с котлом и может конструктивно располагаться так же над котлом отопления. Горячая вода в любой период года требуется одной температуры, тогда как для отопления этого не нужно, а летом котел не используется. При работе котла отопления, используются избыток тепла отходящих газов, для ГВС. Если котел летом не работает, или тепла отходящих газов от котла не хватает для получения горячей воды требуемой температуры, то тогда можно будет топить печь ГВС отдельно.

Правила обвязки котлов.

Движение теплоносителя в регистре должно происходить навстречу тепловому потоку. То есть наиболее холодная вода контактирует с наиболее холодными газами. Далее, при движении по регистру вода нагревается и контактирует с все более нагретыми газами. При таком встречном движении теплоносителя и газов (тепловых потоков), между ними сохраняется разность температур, необходимая для передачи теплоты, а так же снижается вероятность выпадения водяных паров, из-за которых происходит ржавление труб. Это особенно важно, если топливом являются дрова, содержащие много водяных паров. Такое движение теплоносителя и газов называют противотоком. Следует отметить, что в системе свободного движения газов (при размещении регистров котла в колпаке), при правильно сконструированных и обвязанных регистрах, и естественном движении теплоносителя (без насоса) это условие выполняется за счет естественных сил природы, не требует внешнего воздействия, а значит естественно и оптимально. При принудительной циркуляции теплоносителя за счет насоса, скорость теплоносителя нужно принимать минимально возможной.

Обвязка должна обеспечивать возможность периодического слива теплоносителя из регистров без слива системы. Это необходимо для периодического выжигания сухих труб регистра от сажи, в том числе через чистку в колпаке, http://stove.ru/index.php?lng=0&rs=123. В котлах необходимо устанавливать автоматику регулирования температуры нагрева воды на выходе. Смысл её состоит в организации движения воды по малому кругу (прямая — обратная труба) до достижения температуры нагрева воды на выходе до значения 45-55 градусов оС, после чего вода направляется по большому кругу. В противном случае возможно выпадение на регистрах конденсата и ухудшения работы котла, http://stove.ru/index.php?lng=0&rs=109 . При отсутствии приборов автоматики можно закольцевать по малому кругу прямую и обратную трубу перемычкой из трубы Д=1 дюйм с регулировочным вентилем. Затапливают котел с открытым вентилем. По достижению температуры теплоносителя до указанных пределов вентиль постепенно закрывают, не допуская повышения его температуры выше верхнего предела. При применении в котле двух и более регистров, выходы их объединяют в одну трубу.

При естественной циркуляции теплоносителя и устройстве теплых полов необходимо предусматривать устройство на обводной обратной трубе шунтирующего насоса с малой скоростью теплоносителя. При этом на трубе предусматривать установку отключающих вентилей. Проектирование и монтаж систем водяного отопления должны выполнять специализированные проектные и монтажные организации.

16/01/2005 © Igor Kuznetsov «Kuznetsov’s stoves»

Использование теплоты уходящих газов котельных агрегатов в контактном теплообменнике Текст научной статьи по специальности «Химические технологии»

Аннотация научной статьи по химическим технологиям, автор научной работы — Жихар Г. И., Закревский В. А.

Приводятся результаты исследований работы котла ГМ-50-14/250 с контактным экономайзером. Показано влияние контактного экономайзера на экономию топлива и снижение выбросов оксидов азота.

Похожие темы научных работ по химическим технологиям , автор научной работы — Жихар Г. И., Закревский В. А.

Usage of Boiler Unit Exhaust Gas Heat in Contact Heat Exchanger

The paper presents Results of investigations pertaining to operation of a GM-50-14/250 boiler with a contact economizer are given in the paper. The paper reveals influence of contact economizer on fuel economy and reduction of nitrogen oxide discharge.

Текст научной работы на тему «Использование теплоты уходящих газов котельных агрегатов в контактном теплообменнике»

т е п л о э н е р г е т и к а

ИСПОЛЬЗОВАНИЕ ТЕПЛОТЫ УХОДЯЩИХ ГАЗОВ КОТЕЛЬНЫХ АГРЕГАТОВ В КОНТАКТНОМ ТЕПЛООБМЕННИКЕ

Докт. техн. наук, проф. ЖИХАР Г. И., канд. техн. наук ЗАКРЕВСКИИ В. А.

Белорусский национальный технический университет, РУП «Минскэнерго»

Экономия топлива, сжигаемого в котельных агрегатах, и предохранение атмосферы от загрязнения выбросами из дымовых труб являются важными и постоянными заботами энергетиков. Признано необходимым широко использовать ресурсосберегающую технику, мало- и безотходную технологию, местные виды топлива и утилизировать вторичные энергоресурсы. Задача экономии топлива тесно связана с проблемой защиты окружающей среды.

Одним из наиболее сложных и актуальных направлений среди экологических проблем теплоэнергетики является сокращение выбросов оксидов азота котельными агрегатами.

Проблема охраны окружающей среды от выбросов объектов теплоэнергетики приобрела особую социальную значимость. Оксиды азота относятся к числу наиболее токсичных выбросов котельных агрегатов. Они приводят к загрязнению атмосферы при сжигании всех видов органического топлива, в том числе и природного газа. Поскольку токсичность оксида азота превышает токсичность большинства других вредных компонентов, сокращение выброса оксидов азота, крупнейшими источниками которых являются котельные агрегаты и промышленные печи, — одна из актуальнейших задач по защите атмосферного воздуха от загрязнения.

При сжигании природного газа в уходящих газах котлов содержится около 15 % водяных паров. Их скрытая теплота парообразования составляет до 15 % теплоты сгорания газа. Поэтому КПД котла, рассчитанный по низшей теплоте сгорания, будет ниже фактического КПД на 14-15 %. В последнее время для использования теплоты уходящих газов котлов, работающих на природном газе, применяются контактные экономайзеры.

Установка контактных экономайзеров на котлах ТЭС позволяет решить такие задачи, как глубокое охлаждение уходящих газов, получение конденсата из уходящих газов, использование полученной теплоты конденсации водяных паров для подготовки конденсата системы регенерации, теплоты для подогрева подпиточной воды для нужд тепличного хозяйства,

отопления и вентиляции главного корпуса ТЭС, предварительного подогрева воздуха и улучшения экологии [1].

В связи с отсутствием при сжигании природного газа потерь теплоты от механического недожога топлива, близостью к нулю потерь теплоты от химической неполноты горения топлива и весьма небольшой потерей теплоты в окружающую среду единственной потерей теплоты в котлах, о дальнейшем снижении которой может идти речь, является лишь потеря с уходящими газами, которая равна по отношению к низшей теплоте сгорания газа 5-6 %. Отсюда следует вывод: в котельных агрегатах, работающих на природном газе, единственным путем существенного улучшения использования топлива является глубокое охлаждение продуктов сгорания до такой температуры, при которой удается сконденсировать максимально возможную часть паров, содержащихся в газах, и использовать выделяющуюся при конденсации скрытую теплоту. Кроме того, глубокое охлаждение газов позволяет полнее использовать и их физическую теплоту.

В газовых котлоагрегатах другого пути заметного повышения эффективности использования топлива, кроме глубокого охлаждения продуктов сгорания до температуры, при которой происходит конденсация водяных паров из дымовых газов, нет. Количество теплоты, выделяющейся при полной конденсации водяных паров, т. е. при охлаждении дымовых газов до 0 °С и осушении их до 0 влаги на 1 кг, по отношению к низшей теплоте сгорания природного газа составляет 11,9 %, или около 1000 ккал на 1 м3 газа, поэтому соотношение высшей и низшей теплоты сгорания природного газа для большинства месторождений СНГ в среднем равно 1,12.

Глубокое охлаждение продуктов сгорания газа имеет ряд особенностей. Первая из них заключается в том, что рассмотрение данного вопроса нельзя ограничить только собственно котлоагрегатом или утилизационным теплообменником, где возможно охлаждение газов. Требуется рассмотреть также условия работы элементов котельной, находящихся по газовому тракту за утилизационным теплообменником, поскольку известны случаи разрушения дымовых труб котельных, работающих на газе, из-за выпадения влаги при низких тепловых нагрузках котлоагрегатов, когда температура газов за котлами уменьшается до 80-90 °С и ниже.

Должное охлаждение газов следует обеспечить либо в самом котле, либо в утилизационном теплообменнике, установленном после основного агрегата. При этом необходимо обеспечить такое течение процесса охлаждения газов, чтобы выпадение конденсата в максимально возможной и экономически оправданной степени было осуществлено в пределах основного или утилизационного агрегата, что позволяет, во-первых, использовать выделяющуюся при конденсации паров теплоту, во-вторых, облегчить работу находящихся за теплообменником газоходов, дымососа и дымовой трубы, поскольку в этом случае в газоходы поступят лишь остаточные водяные пары, выпадение которых легче предотвратить.

В газифицированных отопительно-производственных котельных температура продуктов сгорания при расчетной нагрузке составляет на входе в дымовую трубу 120-150 °С, а влагосодержание — 100-130 г/кг сухих газов. При сниженной нагрузке температура уменьшается до 80-100 °С, а температура «точки росы» продуктов сгорания составляет 50-55 °С.

При температуре внутренней поверхности дымовой трубы ниже температуры «точки росы» продуктов сгорания внутри трубы образуется конденсат. Анализ условий работы дымовых труб показывает, что основной причиной конденсатообразования внутри трубы является низкая температура продуктов сгорания при достаточно высоком их влагосодержании. Образованию конденсата способствует также низкая скорость движения продуктов сгорания, при которой имеют место значительное охлаждение газов в трубе и связанное с этим значительное охлаждение стенок.

Для защиты дымовых труб от разрушения их внутренние поверхности покрывают гидроизоляцией, используя для этого торкрет-бетон, пленочные и рулонные покрытия (полиуретановый лак, битумиполь, эпоксидные составы, стеклоткань, винипласт) [2]. При наличии воздушного зазора предусмотрены специальные устройства для перепуска среды из зазора и настилания ее на стенку внутреннего ствола.

При работе котлоагрегатов с утилизаторами теплоты уходящих газов температура их снижается до 20-40 °С, влагосодержание — до 15-50 г/кг сухих газов, а температура «точки росы» — до 20-25 °С. Общее количество влаги в продуктах сгорания по сравнению с котлами без утилизаторов уменьшается в три-пять раз.

В газифицированных котельных установках независимо от того, имеются утилизаторы (контактные теплообменные аппараты) или нет, необходимо применять гидроизоляцию дымовых труб и устройства для отвода конденсата. При установке контактных экономайзеров в действующих котельных, имеющих кирпичные и железобетонные трубы без влагозащиты, работа последних предусматривается при режимах, предотвращающих конденсатообразование в трубе.

Основной режимной характеристикой работы контактного экономайзера является отношение расхода воды к расходу продуктов сгорания, т. е. коэффициент орошения. Наиболее выгодный, с теплотехнической точки зрения, — режим при значении коэффициента орошения более 3 кг/кг для обычно принятых высот насадок. В этом случае температура уходящих продуктов сгорания составляет 25-30 °С, влагосодержание 15-25 г/кг сухих газов. При данных параметрах температура «точки росы» составляет 20-30 °С, а количество влаги, выпадающей в дымовой трубе, — минимальное. Такой режим считается наиболее эффективным.

Для предотвращения конденсатообразования в дымовой трубе можно рекомендовать подмешивание горячего воздуха к уходящим продуктам сгорания. При этом, кроме увеличения температуры смеси продуктов сгорания с воздухом, несколько снижается температура «точки росы» за счет низкого влагосодержания (8-10 г/кг). При наличии обводного газохода разность между температурами уходящих продуктов сгорания и «точки росы» можно также увеличить за счет пропуска части продуктов сгорания мимо контактного экономайзера.

Температура «точки росы» при этом возрастает за счет увеличения вла-госодержания смеси, однако рост температуры смеси происходит интенсивнее. Таким образом, установка в газифицированных котельных контактных экономайзеров не ухудшает условий работы дымовых труб. Количество выпадающего конденсата в дымовой трубе при работе контактных

экономайзеров значительно снижается, а осуществление конструктивных и эксплуатационных мероприятий обеспечивает условия работы дымовой трубы, при которых конденсация влаги сводится до минимума.

Значение «точки росы» продуктов полного сгорания природного газа зависит от коэффициента избытка воздуха в дымовых газах (рис. 1). Как видно из рис. 1, при увеличении коэффициента избытка воздуха от 1,0 до 2,0 температура «точки росы» уменьшается с 60 до 48 °С. Влагосодержание продуктов полного сгорания природного газа также сильно зависит от коэффициента избытка воздуха (рис. 2). Из рис. 2 видно, что с увеличением коэффициента избытка воздуха от 1,0 до 2,0 влагосодержание продуктов сгорания уменьшается от 150 до 80 г/кг.

Использование теплоты дымовых газов для нагрева рассола

До последнего времени на промышленных предприятиях в большинстве случаев применялись газоиспользующие установки, ограничивающиеся двумя ступенями утилизации продуктов сгорания топлива. За котлами проектировались металлические экономайзеры, исходя из условия охлаждения уходящих газов в них до температуры 140–180 °С. При этом, кроме высокой температуры уходящих газов, сжигание природного газа в топках котлоагрегатов осуществлялось со значительным коэффициентом избытка воздуха, что приводило к большим потерям теплоты [3].

Одним из направлений энергосбережения и охраны окружающей среды является применение при проектировании котельных установок метода комплексного энерготехнологического использования теплоты продуктов сгорания природного газа (технология глубокой утилизации теплоты уходящих газов из котлов).

Суть метода заключается в максимальном использовании теплоты продуктов сгорания природного газа, которые можно рассматривать как качественный теплоноситель в комплексных ступенчатых установках различного температурного уровня, а именно: высоко-, средне- и низкотемпературных. При этом отводимые продукты сгорания топлива из высокотемпературных агрегатов последовательно проходят через другие теплоиспользующие установки, работающие при более низких температурах, в которых за счет снижения их температуры ниже температуры точки росы используется не только физическая теплота газов (до 8 %), но и теплота конденсации водяного пара, содержащегося в них (около 10 %). Внедрение таких технологий позволяет существенно (на 10–15 %) повысить эффективность использования теплового потенциала топлива и обеспечить его экономию [5].

В результате, кроме увеличения энергетической эффективности установок, уменьшается температура продуктов сгорания, выбрасываемых в атмосферу, и, таким образом, улучшается экологическая обстановка в районе расположения котельных за счет снижения «термического» загрязнения воздушного бассейна и количества вредных выбросов в окружающую среду оксидов азота и углекислоты.

Кроме того, достоинством теплоутилизационных технологий является возможность использования конденсата в качестве подпиточной воды для котлов и систем теплоснабжения [2].

Наиболее эффективной теплоутилизационной схемой по коэффициенту использования топлива (к.и.т.) представляется объединение котла и теплоутилизационных устройств в единую замкнутую систему.

Комплексные ступенчатые установки имеют несколько циркуляционных контуров. Для подогрева воздуха на горение используют контур, включающий в себя конденсационный воздухоподогреватель (КВП), обогреваемый продуктами сгорания, имеющими максимальную температуру. В КВП происходит охлаждение всех продуктов сгорания топлива до точки росы без конденсации водяного пара и их части, ниже точки росы, с конденсацией водяного пара.

Для подогрева обратной воды из отопительной системы используют контур, так же обогреваемый продуктами сгорания, имеющими максимальную температуру.

Горячую воду для подогрева подпиточной воды в котельных промышленных предприятий и на горячее водоснабжение получают в контуре, включающем в свою схему низкотемпературные теплообменники, обогреваемые с использованием теплоты конденсации водяных паров, содержащихся в продуктах сгорания природного газа.

Основным элементом такой установки является промышленный конденсационный теплообменник (КТ). В КТ осуществляется охлаждение оставшейся части продуктов сгорания топлива ниже точки росы с конденсацией водяного пара из них (конденсационный режим теплообмена).

Благодаря шахматному расположению теплопередающих трубок, применению теплообменного элемента с параметрами, близкими к оптимальным и за счет осуществления многоходового движения теплоносителя в калориферах достигаются высокие теплотехнические показатели калориферов.

Теплоутилизатор устанавливается в газоходе котла, между экономайзером и дымососом. После экономайзера парогазовая смесь из продуктов сгорания природного газа с начальной температурой 140 °С (средняя за год) поступает на распределительный клапан, разделяющий её на 2 потока (рисунок).

Один из них (55 %) направляется в конденсационные теплообменники, охлаждаясь в них до температуры 40 °С, что ниже температуры точки росы. Данный процесс сопровождается уменьшением влагосодержания продуктов сгорания со 115 до 50 г/кг с.г и выпадением конденсата в количестве 170 л/ч (среднее значение за год при работе котельной на газе).

Во избежание выпадения конденсата в газовом тракте, оставшиеся 45 % парогазовой смеси с температурой 140 °С, относительной влажностью воздуха 100 % и влагосодержанием 50 г/кг с.г, пройдя через каплеуловитель, смешиваются с охлажденными в утилизаторе газами. Получаемый при этом поток, имеющий температуру 70 °С (выше температуры точки росы), относительную влажность 40 % и влагосодержание – 65 г/кг с.г, с помощью дымососов выбрасывается в дымовую трубу. Благодаря подсушке выпадение конденсата в газовом тракте исключается при всех режимах работы котельной.

Для обеспечения защиты газоотводящего тракта и дымовой трубы от коррозии и разрушения наиболее эффективным способом является повышение температуры уходящих газов выше температуры точки росы осуществляется путем их смешения с горячим воздухом.

Поэтому при разработке теплоутилизационной системы необходимо предусмотреть возможность высокотемпературного нагрева необходимого для этой цели количества воздуха в воздухоподогревателе.

В связи с тем, что теплообменник установки работает в обычном режиме, без использования теплоты фазового перехода, его использование для отопления менее эффективно.

Кроме того, вода, нагретая в многоступенчатых установках, не является коррозионно-активной и может применяться для нагрева воды на нужды горячего водоснабжения в столовых, душевых, мойках и других бытовых помещениях промышленных предприятий, имеющих собственную котельную.

Охлаждая продукты сгорания до температуры ниже температуры точки росы (50–60 °С) коэффициент использования потенциала топлива повышается на 3–4 % и может быть доведен примерно до 95–97 %.

Применение комплексных многоступенчатых установок по отбору теплоты конденсации водяных паров из продуктов сгорания газа в котельных установках позволяет снижать расход природного газа до 17 %.

При комплексном использовании дожигательных устройств и предложенных установок достигается снижение вредных выбросов в атмосферу [4].

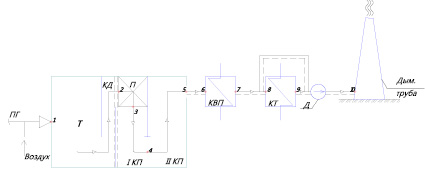

Компоновка КУ ДКВр 10/13:

Т + КД + П + IКП + IIКП + КВП + КТ + Д + Дым.труба

Пример компоновки котельной установки с КВП и КТ: Т – топка котлоагрегата, КД – камера догорания, П – пароперегреватель, IКП – первый конвективный пучок, IIКП – второй конвективный пучок, КВП – конденсационный воздухоподогреватель, КТ – конденсационный теплообменник, Д – дымосос, СЛ – серединная линия, Дым. тр. – дымовая труба. Подача воздуха в топку для горения топлива организуется с помощью дутьевого вентилятора, а удаление топочных дымовых газов – с помощью дымососа. Поэтому тяга искусственная, уравновешенная

ИСПОЛЬЗОВАНИЕ ТЕПЛА ДЫМОВЫХ ГАЗОВ СТЕКЛОВАРЕННОЙ ПЕЧИ ДЛЯ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ В ORC-ЦИКЛЕ

ОПИСАНИЕ

Завод по производству стеклотарной продукции расположен в пригороде города Тюмень, в рабочем поселке Богандинский. Строительство завода началось в 2009 года, розжиг печи и наварка стекломассы началась в мае 2011 года.

Производственная мощность завода составляет 300 млн. бутылок в год.

Предприятие производит стеклотару для любых алкогольных, слабоалкогольных и безалкогольных напитков, консервации, прочих продуктов.

На момент исследования после регенераторов / рекуператов до дымовой трубы располагались котлы утилизаторы, которые утилизируя теплоту дымовых газов стекловаренной печи, вырабатывали горячую воду на нужды отопления и горячего водоснабжения предприятия.

Температура дымовых газов при работе регенератора дымовых газов:

Поскольку регенератор обладает гидравлическим сопротивлением, то после него установлен дополнительный дымосос электрической мощностью 55 кВт, который запитан от сети через частотный преобразователь. ЧРП держит частоту электродвигателя на уровне 45 Гц, что обеспечивает потребление электроэнергии двигателя порядка 70% от его номинала.

Установка проработала около 1,5 лет, после чего произошёл разрыв трубопровода регенератора, что было вызвано интенсивной коррозией металла, так как дымовые газы стекловаренной печи содержат / содержали большое количество серных соединений (содержание в дымовых газов серных соединений вызвано либо большим содержанием серы в самом природном газе, либо в исходном материале, из которого варят стекло), т.е. являются агрессивными по отношению в металлу регенератора.

ЗАДАЧА ИССЛЕДОВАНИЯ

Дымовые газы стекловаренной печи содержат высокий температурный потенциал, который теоретически может быть использован в выработке тепловой энергии (данная установка уже была реализована на указанном предприятии), электрической энергии (может быть реализован как паровой, так и органический цикл Ренкина), холодильной энергии / энергии холода (посредством абсорбционной холодильной машины).

Особый интерес может быть вызван применение когенерации на базе органического цикла Ренкина, когда установка работает в режиме ухудшенного вакуума, т.е. циркуляционная вода конденсатора является теплофикационной водой для отопления, с температурным графиком, к примеру, 80/60.

Однако здесь имеет смысл рассмотреть только выработку электрической энергии в органическом цикле Ренкина при номинальном режиме работы печи, а также оценить зависимость мощности теплового хвоста от производительности предприятия или производительности печи.

Привязать объём выпуска стеклотарной продукции предприятия к потенциалу выработки электрической энергии в органическом цикле Ренкина.

ХАРАКТЕРИСТИКА СТЕКЛОВАРЕННОЙ ПЕЧИ

На предприятии установлено две стекловаренные печи. Печи регенеративные, с подковообразным направлением пламени, проточного типа, с порогом, системой бурления, выработочным каналом, двумя питателями.

Назначение печей: производство стекломассы.

Площадь варочной зоны: 111,62 м 2 .

Площадь выработочной зоны: 13,08 м 2 .

Система подвода воздуха на горение: принудительная:

— варочная часть: тип вентилятора — BPAB 5-H-E2-1, Р = 15 кВт; n = 1 460 об/мин; 4 штуки;

— выработочная часть: тип вентилятора – VP800/NR, Р = 18,5 кВт, n = 2 940 об/мин; 2 штуки.

Высота трубы: 65 метров.

Вид топлива: природный газ.

ТОПЛИВО И ТЕПЛОВОЙ РЕЖИМ СТЕКЛОВАРЕННОЙ ПЕЧИ

* с учётом работы стекловаренной печи с середины сентября 2011 года

** удельный съем стекломассы с варочной площади = 210 т

*** удельный среднегодовой расход условного топлива на 1 т стекломассы = 150,2 кг у.т./т.

В таблице №3 представлена режимная карта печи.

ЭКСПРЕСС-ОЦЕНКА ПОТЕРЬ ТЕПЛОВОЙ ЭНЕРГИИ В СТЕКЛОВАРЕННОЙ ПЕЧИ

Согласно представленным данным режимной карты печи около 30% всей подведённой энергии с природным газом – это потери с дымовыми газами, т.е. та тепловая энергия, которая может быть потенциально утилизирована в органическом цикле Ренкина для последующей выработки электрической энергии или в режиме когенерации: выработка электрической и тепловой энергии.

Оценим тепловой баланс работы стекловаренной печи по указанным в режимной карте данным. Примеры экспресс-оценки приведены в таблице №4.

Таким образом, потери тепловой энергии с дымовыми газами составляет порядка 2,5 МВт тепловой энергии или 2,155 Гкал/час.

Стоит отметить, что не всю эту тепловую энергию можно утилизировать в органическом цикле Ренкина, так как это количество тепловой энергии можно получить с учётом низшей теплоты сгорания природного газа, т.е. без учёта конденсации водяных паров отходящих газов.

В таблице №5 представлены данные по удельным расходам условного топлива и натурального топлива (природного газа) на единицу производства стекломассы в стекловаренной печи.

Основной параметра, на который в нашем случае стоит ориентироваться, это производительность стекловаренной печи, к примеру, с размерностью тонн стекла в сутки.

ОЦЕНКА ВЫРАБОТКИ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ В ORC-ЦИКЛЕ

По тепловому балансу существующих ORC-установок можно утверждать, что порядка половины мощности теплового хвоста установка способна утилизировать и преобразовать с внутренним КПД в 10% в электрическую энергию. Значение КПД в 10% — это полный КПД установки, с учётом затрат электроэнергии на собственные нужды установки: питательный насос, циркуляционный насос, градирни конденсатора.

Сводные данные по расчету электрической мощности ORC-установки, утилизирующей тепловую энергию дымовых газов стекловаренных печей приведены в таблице №6.

На рассматриваемым стекольном предприятии установлены две стекловаренные печи, одна мощностью 210 т/сутки, другая 150 т/сутки. Итого 360 тонн стекла в сутки.

Исходя из представленных данных можно оценить выработку электрической энергии в органическом цикле Ренкина, работающих на утилизации тепла дымовых газов стекловаренных печей величиной, равной 215 кВт электроэнергии в час.

В таблице №7 приведены данные по выработке электрической энергии ORC-установкой в различные временные интервалы, а также стоимость этой электроэнергии при стоимости электроэнергии 2,83 руб./кВт с НДС.