Изготовление резака для резки текстолита

Станочек для резки печатных плат

Приветствую любителей помастерить, сегодня мы рассмотрим, как изготовить такую полезную самоделку как станок для резки печатных плат. Самоделка проста в изготовлении, а питать ее можно даже от аккумулятора. Здесь используется небольшой моторчик, на валу которого установлен диск с алмазным напылением. Станок у нас с протяжкой, так что резать материал вы будете ровно, четко по прямой. Двигатель автор использует модели 480, при питании 11.1В вал моторчика способен развивать 36 000 оборотов. Если для вас эти обороты высокие, в системе предусмотрен диммер для регулировки оборотов. Если проект вас заинтересовал, предлагаю изучить его более детально!

Материалы и инструменты, которые использовал автор:

Список материалов:

— двигатель 480 ;

— регулятор оборотов для двигателя;

— доски для рамы;

— пластиковый корпус;

— железные стрежни;

— телескопическая антенна (или подобная трубочка);

— диск с алмазным напылением на 50 мм ;

— сверлильный патрон 3 мм ;

— включатель;

— провода;

— гнездо для подключения блока питания;

— суперклей;

— кусок жести;

— эпоксидный клей.

Процесс изготовления станка:

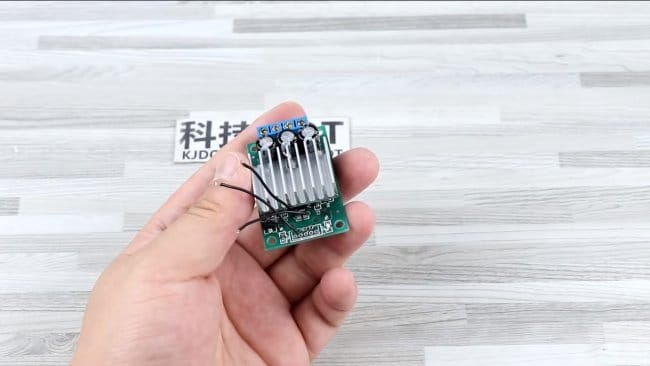

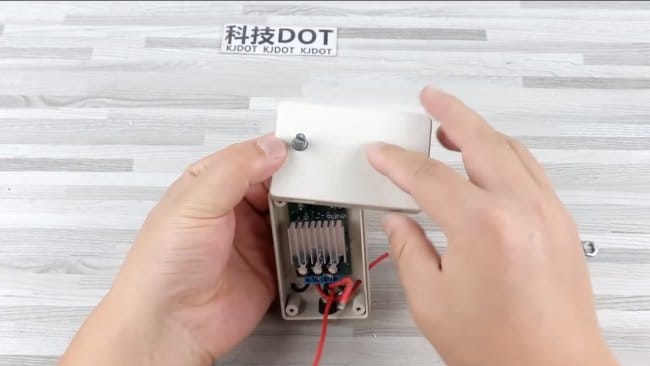

Шаг первый. Установка электроники

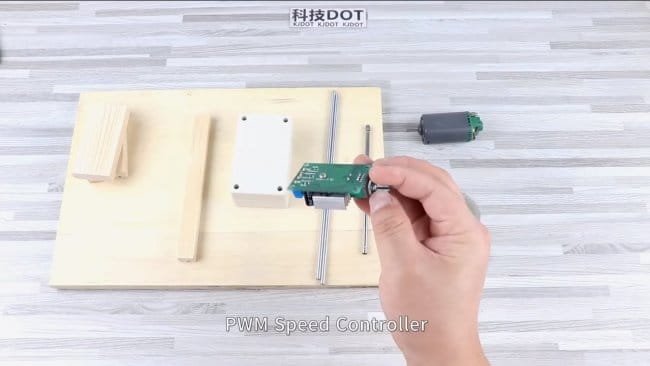

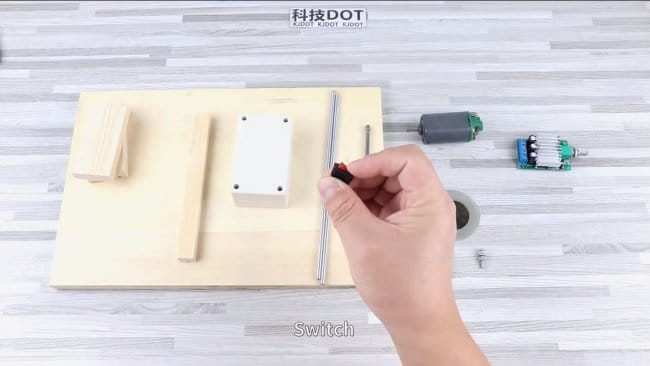

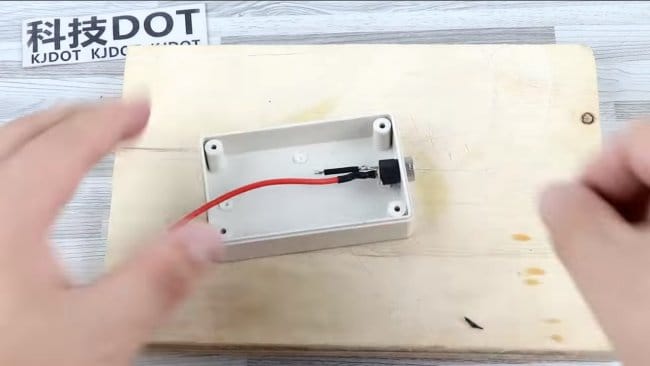

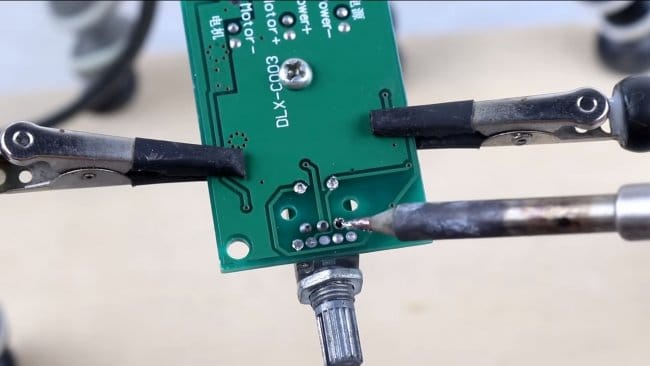

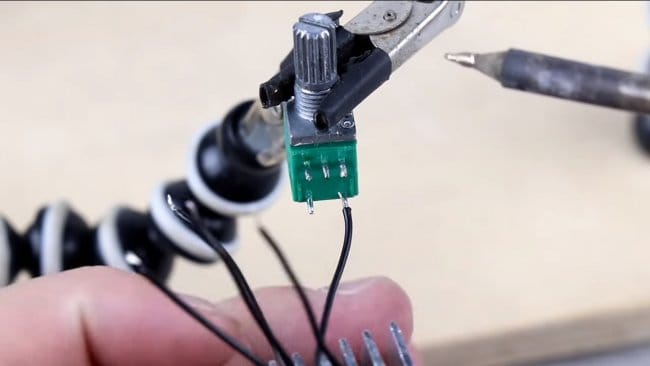

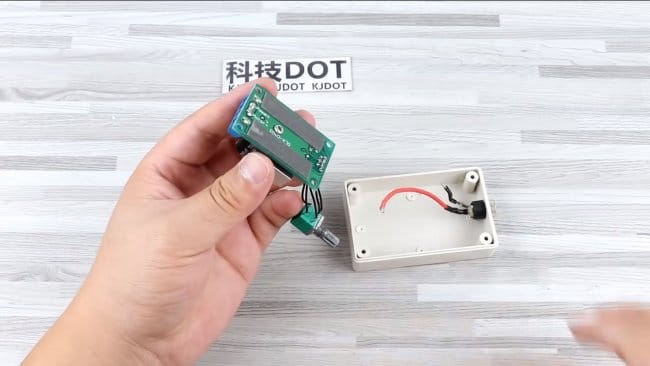

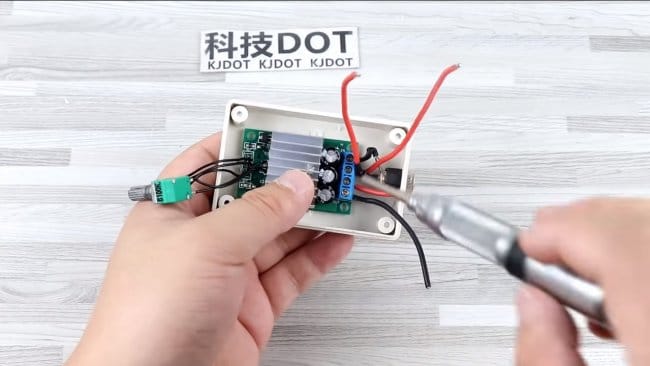

Первым делом нам нужно установить диммер, включатель, а также гнездо для подключения блока питания. Корпус у автора уже готовый, из пластика, такой можно заказать из Китая. Первым делом сверлим в корпусе отверстие под гнездо для зарядки, припаиваем к гнезду провода, а контакты изолируем термоусадкой. Автор для усадки трубок пользуется паяльником, а не зажигалкой. Теперь гнездо можно установить в корпус.

Далее нам нужно установить в коробку диммер, автор крепит его при помощи двухстороннего скотча. Но для начала нам нужно отпаять ручку регулировки и удлинить ее проводами, ручка устанавливается в крышку корпуса, в верхнюю часть. В завершении этого шага нам нужно подключить и установить на свое место выключатель.

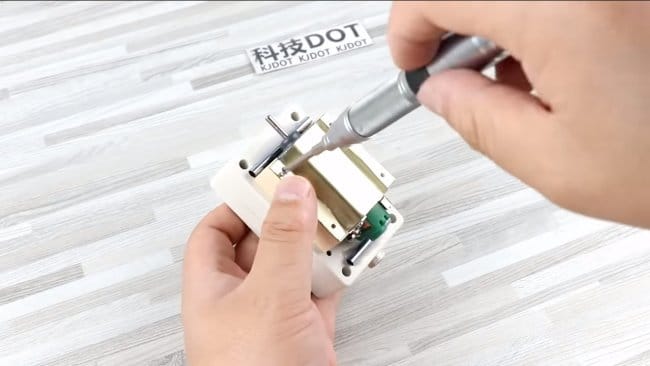

Шаг второй. Направляющие и двигатель

Далее на корпусе нужно закрепить две направляющие для системы протяжки, тут нам понадобятся две металлические трубочки. Для таких целей автор использует часть телескопической антенны, просто отрезаем трубки ножовкой по металлу. Все секции антенны разного диметра, так можно подобрать нужную трубку.

Трубки крепим на корпусе четко параллельно, сначала автор фиксирует их суперклеем, а потом окончательно крепит при помощи эпоксидного клея.

Теперь можно закрепить и двигатель, приклеиваем его к корпусу при помощи двухсторонней клейкой ленты. По бокам двигателя приклеиваем маленькие досочки, это будут боковые стенки. А в завершении прижимаем двигатель сверху при помощи куска жести, прикручиваем ее винтиками.

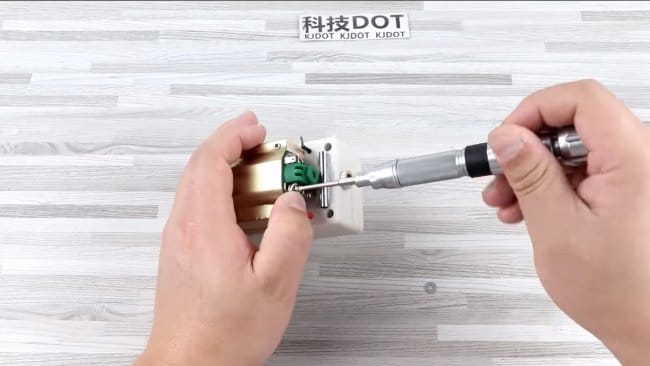

Шаг третий. Узел протяжки

Для протяжки нам понадобится два железных стержня, их диаметр должен быть таким, чтобы стержни заходили в трубки с минимальным люфтом. Для осей делаем стойки из дерева, надежно прикручиваем их к основе саморезами. В одной стойке сверлим глухие отверстия, а в другой сквозные, теперь этот весь узел можно собрать. Чтобы стержни не выскочили из стоек, автор фиксирует их винтами с большими шляпками.

Пентан — крупнейший производитель нефтепродуктов

Механическа обработка текстолитов, стеклотекстолитов, гетинаксов

МЕХАНИЧЕСКАЯ ОБРАБОТКА СТЕКЛОТЕКСТОЛИТОВ, ТЕКСТОЛИТОВ, ГЕТИНАКСОВ

Слоистые пластики могут подвергаться всем видам механической обработки, которые применяются для изготовления деталей из металлов. Однако если изготовление деталей из слоистых пластиков не сводится к получению отдельных разовых партий, когда можно пренебречь износом режущего инструмента, то режимы резания и геометрия режущего инструмента отличаются от тех, которые применяются для изготовления деталей из металлов.

В отличие от металлов слоистые пластики обладают меньшей теплопроводностью (в 200 раз меньшей, чем железо, медь). При этом применение охлаждающих жидкостей или воды недопустимо, так как они могут приводить к ухудшению физико-механических и особенно электрических свойств слоистых пластиков. Применение воздуха для охлаждения режущего инструмента и деталей не является достаточно эффективным.

Более эффективным средством для отвода тепла, когда уменьшается контактная площадь соприкосновения режущего инструмента с поверхностью пластмассы, является применение такого инструмента, у которого главные и вспомогательные задние углы максимально увеличены. Одновременно меньшие механическая прочность и твердость слоистых пластиков требуют меньшей силы резания (в 6-20 раз меньше, чем у металлов). Это позволяет делать режущую часть инструмента более заостренной, без опасения потерь ее прочности.

Однако при всех этих условиях следует учитывать, что при неправильных режимах резания может происходить подгорание пластмасс с поверхности или возникновение вследствие перегрева даже внутри деталей процессов деструкции, приводящих к ухудшению физико-механических и электрических свойств материала деталей. Несмотря на меньшую потребность в усилиях резания, слоистые пластики оказывают довольно большое влияние на износ режущего инструмента. Особенно это относится к стеклотекстолитам, когда абразивные свойства материала приводят к быстрому износу режущего инструмента и даже приходится прибегать к применению алмазного инструмента.

Некоторого уменьшения износа режущего инструмента можно достигнуть путем интенсивного удаления стружки и пыли, которые могут способствовать преждевременному его износу. Такое удаление необходимо также во избежание скапливания в помещении пыли, образующейся при обработке слоистых пластиков. Поэтому оборудование, применяемое для обработки, должно быть снабжено надежным отсасывающим устройством.

Ниже приводятся методы механической обработки и режима резания, применение которых дает достаточно удовлетворительные результаты.

Разрезание и распиливание

Разрезание и распиливание. Листовые слоистые пластики тонких размеров могут разрезаться на ножницах гильотинного типа. Однако удовлетворительная кромка в этом случае получается только при малых толщинах слоистых пластиков (часто не превышающих 2—3 мм). Для ровной обрезки листы материала должны быть хорошо прижаты к столу гильотинных ножниц в местах, непосредственно прилегающих к нижнему лезвию. Угол между режущими кромками обычно берут равным 6—8°.

Гетинакс, текстолит и древесный слоистый пластик толщиной от 3 до 25 мм распиливают циркулярными пилами, выше 25 мм — ленточными пилами.

При этом поверхность раздела тем чище, чем меньше выступает диск пилы над поверхностью распиливаемого материала. Вместе с тем это приводит к более быстрому затуплению зубьев и уменьшению производительности пилы вследствие необходимости уменьшения подачи во избежание подгорания материала. Поэтому высоту установки дисковой пилы в зависимости от требуемой чистоты разрезаемой поверхности подбирают практически.

Дисковые пилы могут быть с разведенными или не- разведенными зубьями. В последнем случае диск пилы должен иметь вспомогательный угол в плане не менее 1—12°.

Дисковые пилы должны быть, из быстрорежущей стали твердостью Rc = 62-64 с хорошо отшлифованной поверхностью. При этом скорость резания должна находиться на уровне 2000—3000 м/мин. Подача материала при обрезке колеблется в зависимости от толщины материала от 12 (для толщины 4 мм) до 2 (для толщины 20 мм) м/мин. При необходимости получения чистой поверхности подача должна быть уменьшена.

Ленточные пилы не дают достаточно чистой поверхности. Однако с их помощью можно разрезать гетинакс или текстолит толщиной до 250 мм.

Полотна ленточных пил должны иметь развод зубьев в половину толщины ленты пилы в каждую сторону. Число зубьев — 2—3 на 10 мм. Скорость полотна пилы 1200—1500 м/мин. Подача колеблется от 2 (для толщины 20 мм) до 0,4 (для толщины 100 мм) м/мин.

Применение вышеупомянутого инструмента для разрезания стеклотекстолита вследствие быстрого износа режущего инструмента не оказывается эффективным. Для этого следует применять абразивные или алмазные круги. Однако и при применении абразивных кругов наблюдается их большой износ, приводящий к тому, что их приходится менять почти каждую смену. В этом отношении алмазные круги (типа АСМ или АСБ) оказываются несравненно более стойкими (в 25—30 раз).

Сверление

Для сверления отверстий с малым диаметром глубиной до 6 мм можно применять перовые сверла. Для сверления отверстий диаметром 10 мм и глубиной до 10 мм применяют спиральные сверла, для -отверстий диаметром от 10 до 24 мм можно рекомендовать сверла с режущими кромками из твердого сплава. Перовые и спиральные сверла должны быть изготовлены из быстрорежущих сталей Р-9 и Р-18. Режущие кромки из твердого сплава должны изготовляться из твердых сплавов ВК-6, ВК-8 или ВК-ЗМ. Твердость рабочей части сверла после закалки и многократного отпуска должна находиться на уровне 62ч-64. Угол заострения резца для текстолита должен составлять 55—60°, гетинакса 100—110°. Задний угол на периферии следует принимать равным 10—15°. Скорость резания при работе со спиральными сверлами из быстрорежущей стали зависит от диаметра отверстий и не должна превышать 60 м/мин (во избежание подгорания стенок материала). Подача должна быть не выше 0,3 и не менее 0,05 мм/оборот.

Для сверления отверстий с малым диаметром глубиной до 6 мм можно применять перовые сверла. Для сверления отверстий диаметром 10 мм и глубиной до 10 мм применяют спиральные сверла, для -отверстий диаметром от 10 до 24 мм можно рекомендовать сверла с режущими кромками из твердого сплава. Перовые и спиральные сверла должны быть изготовлены из быстрорежущих сталей Р-9 и Р-18. Режущие кромки из твердого сплава должны изготовляться из твердых сплавов ВК-6, ВК-8 или ВК-ЗМ. Твердость рабочей части сверла после закалки и многократного отпуска должна находиться на уровне 62ч-64. Угол заострения резца для текстолита должен составлять 55—60°, гетинакса 100—110°. Задний угол на периферии следует принимать равным 10—15°. Скорость резания при работе со спиральными сверлами из быстрорежущей стали зависит от диаметра отверстий и не должна превышать 60 м/мин (во избежание подгорания стенок материала). Подача должна быть не выше 0,3 и не менее 0,05 мм/оборот.

При сверлении отверстий сверлами с режущей частью из твердых сплавов скорость резания можно увеличивать в 2—2,5 раза.

Во избежание расслоения слоистых пластиков необходимо соблюдать следующие условия: хорошее крепление обрабатываемого материала, плотное прилегание его к опорной поверхности, применение подкладок. хороший отвод стружки.

Во всех случаях следует учитывать, что благодаря спружиниванию материала слоистого пластика диаметр отверстия получается на 0,01—0,05 мм меньше, чем диаметр сверла.

Нарезание резьбы.

Для нарезания наружной резьбы применяют резьбонарезные головки с круглыми гребенками. Для получения внутренней резьбы пользуются метчиками. Инструмент должен быть изготовлен из быстрорежущей стали с широким и круглым профилем зуба и углом заточки 60°. Для отвода стружки метчики должны быть, с тремя канавками. ‘Перо не должно быть широким во избежание увеличения трения и забивания канавки стружкой.

Углы режущей кромки: передней γ= 15°, задней ά=5-8°. При нарезании резьбы производится смазка резьбового инструмента маслом, пчелиным воском, тальком и т. п.

Обтачивание

Подача зависит от требуемой чистоты обработки и колеблется для гетинакса и текстолита от 0,1 до 0,5, а для стеклотекстолита от 0,05 до 0,25 мм/оборот. При этом удается получить 4—6-й классы чистоты.

Резцы имеют передний угол 10—15°, задний 8—10° для быстрорежущей стали; передний угол 1 —15° и задний угол до 34° при условии применения наконечника из твердых сплавов.

Строгание

При строгании применяют резцы из быстрорежущей стали или с наконечником из твердого сплава той же марки, что и для обтачивания. Передний угол резца 15°, задний 10° с углом наклона режущей кромки 6°. Подача 0,2—0,6 мм, скорость резания для резцов из быстрорежущей стали 15—20, для резцов с наконечником из твердого сплава 30—40 м/мнн.

Фрезерование

В качестве режущего инструмента применяются стандартные резцы из быстрорежущей стали для гетинакса и текстолита и из твердых сплавов (ВК-ЗМ) для стеклотекстолита.

Углы резания-: передний 8°, угол в плане ф=(45°, задний угол а=20н-25°. Подача 0,05—0,25 мм/зуб. Скорость резания резцами’из быстрорежущей стали для текстолита и гетинакса 100—200, для стеклотекстолита 80—30 ‘м/мин. При применении твердых сплавов эти скорости могут быть повышены в 1,5—2 раза.

Штампование, вырубка и пробивание

Штампование, вырубка и пробивание. Для успешного осуществления этих операций необходимо применение штампов с плотным прижимом листа и изделия в рабочий момент. Режущие кромки пуансона и матрицы должны быть острыми, а зазор между пуансоном и отверстием матрицы не превышать 10—15% толщины листа (лучшие результаты получаются, когда этот зазор не превышает 0,025—0,05 мм).

Штампование, вырубка и пробивание. Для успешного осуществления этих операций необходимо применение штампов с плотным прижимом листа и изделия в рабочий момент. Режущие кромки пуансона и матрицы должны быть острыми, а зазор между пуансоном и отверстием матрицы не превышать 10—15% толщины листа (лучшие результаты получаются, когда этот зазор не превышает 0,025—0,05 мм).

Конусность пуансона для его выемки во избежание образования отрыва материала («ореолы») рекомендуется выдерживать в 5° (задний угол). Материал штам па— углеродистая сталь У-9, имеющая твердость после закалки и отпуска Rc =54-56.

При вырубке прямоугольных отверстий необходимо закруглять острые углы радиусом не менее 0,5 мм. Диаметр штампуемого отверстия, как правило, не должен быть меньше толщины материала. Расстояние вырубаемого отверстия от края, а также расстояние между вырубаемыми отверстиями должно не менее чем в 2—3 раза превышать толщину штампуемого материала.

Способность к штампованию слоистых пластиков находится в прямой зависимости от относительного удлинения, к которому способен материал при мгновенном его разрыве.

В этом отношении слоистые пластики электротехнического назначения могут быть расположены по степени штампуемостн в порядке убывания следующим образом: текстолит ЛТ, текстолиты А и Б, стеклотекстолит, гетинакс. Для каждого вида слоистых пластиков существует свой предел толщины, выше которого не удается получать детали удовлетворительного качества. Эта предельная толщина колеблется от 2 до 3—4 мм (начиная с гетинакса и кончая текстолитом ЛТ). Лучшие результаты получаются при подогреве слоистых пластиков до температуры 60—80°С. Однако такие материалы, как текстолит ЛТ и текстолиты А и Б, можно штамповать без подогрева. При подогреве материалов перед штампованием следует учитывать усадку, которая связана с температурным коэффициентом расширения слоистых пластиков, лежащим в пределах от 1,7*10 -5 до 3,5* 10 -5 С -1 .

Одновременно следует учитывать способность слоистых пластиков к спружиниванию. Спружинивание при этом колеблется в пределах от 0,02 до 0,13 мм (для стеклотекстолита, гетинакса и текстолита).

КАК И ЧЕМ РЕЗАТЬ СТЕКЛОТЕКСТОЛИТ ДОМА

Стеклотекстолит давно зарекомендовал себя как один из самых популярных материалов, используемых во многих отраслях. Его применение получило широкое распространение в электротехнической, металлургической, химической, сельскохозяйственной и автомобильной промышленности. В последнее время, нетоксичный и взрывобезопасный стеклотекстолит приобрел популярность и в среде домашних мастеров. Однако, при работе с этим материалом, перед новичками неизменно встает вопрос: как резать стеклотекстолит в домашних условиях?

Для того, чтобы освоить технику работы с этим безусловно удобным материалом, в том числе, понять, чем резать стеклотекстолит в домашних условиях, необходимо рассмотреть поподробнее что же он из себя представляет.

Стеклотекстолит – это состоящий из нескольких слоев армированный стеклопластик, волокна которого переслаиваются со связующим компонентом. В качестве полимера обычно применяют эпоксидную или полиэфирную смолу.

К основным свойствам стеклотекстолита принято относить:

- Высочайшую устойчивость к возгоранию и воздействию агрессивных агентов;

- Повышенные влагостойкость и диэлектричность;

- Отличную устойчивость к перепадам температур;

- Небольшой удельный вес;

- Высокая теплопроводность;

- Длительный срок эксплуатации материала.

Выпускается стеклотекстолит в виде листов и труб, что значительно расширяет сферы его применения.

Какие способы резки и распиловки стеклотекстолита существуют

Рассмотрев основные характеристики стеклотекстолита, можно перейти к освещению вопросов по работе с ним.

Чаще всего в домашних условиях стеклотекстолит используют для изготовления плат. Красота печатной платы заключается в ровных краях и правильности формы. Помимо этого, необходимо сохранить качество трассировки. Для того, чтобы выбрать, чем пилить стеклотекстолит, необходимо учесть, что в случае некорректного распила, материал может утратить свою геометрию. Это неминуемо приведет к ухудшению качества конечного изделия.

Резка стеклотекстолита канцелярским ножом

Самый простой и легкодоступный способ, если речь идет о листах не большого формата-это резка обычным канцелярским ножом, имеющим вогнутую режущую кромку, располагающую с противоположной стороны от основной режущей поверхности. На лист СТ, подлежащего разрезу, накладывается канцелярская линейка. По ее ребру производится несколько продольных насечек. Отделенный отрезок осторожно отламывается плоскогубцами. Кромка отреза обрабатывается надфилем, или наждачной бумагой. Неудобство данной методики заключается в подвижности разрезаемого полотна. Целесообразным будет использование мягких производственных тисков-зажимов, или любого другого фиксирующего устройства.

Резка стеклотекстолита ножницами по металлу

Использование ножниц по металлу, так же зарекомендовало себя, как доступный и быстрый метод, который поможет разрезать стеклотекстолит дома. Однако, стоит учесть, что под давлением лезвий материал может расслаиваться и подвергаться деформации. Эти факторы способны значительно снизить качество изготавливаемой платы. В связи с этим, данный способ требует большой сноровки и тщательного подбора используемых ножниц, с учетом толщины лезвий, наличия (отсутствия) люфта и качества заточки.

Резка гильотинными ножницами

В качестве альтернативы ножницам по металлу, отличным вариантом для того, чем резать стеклотекстолит в домашних условиях, могут стать листовые гильотинные ножницы. Управление установкой производится с помощью силовой, рычажной рукояти. Через эксцентрик рукоять перемещает нож и фиксирует брус. Современный рынок предлагает вниманию потребителей множество вариантов подобных установок, различных по мощности и производительности.

Разрезка стеклотекстолита распиловочным станком

Обработка с использованием распиловочного станка. В этом случае желательно остановить выбор на круге с зернистостью 53А, либо алмазном резаке на 32 мм.

Резка стеклотекстолита ножовкой по металлу

Если выбирать, как резать стеклотекстолит в домашних условиях, когда речь идет именно о ручной обработке, то лучше всего себя зарекомендовала ножовка по металлу. Основной минус этого способа-высокая

степень запылённости и необходимость обработки краев распила для придания им гладкости. Для этих целей чаще всего используют наждачную бумагу и классический абразивный камень.

Рассмотрев вышеперечисленные способы того, как резать стеклотекстолит в домашних условиях, можно подвести следующий итог: каждый метод имеет свои плюсы и минусы. Именно поэтому выбрать самый удобный способ можно только практическим путем. Главное, что следует учесть-это то, что не только сам материал, но и используемые для его обработки инструменты должны быть надлежащего качества и изготовлены проверенным производителем.

Резка текстолита

Резка текстолита является оптимальным методом изготовления лицевых панелей блоков, доработки присадочных мест в пластиковых корпусах и многого другого.

ПРИМЕРЫ РЕАЛИЗОВАННЫХ ПРОЕКТОВ

ПРЕИМУЩЕСТВА ДЕПАРТАМЕНТА РЕЗКИ

Возможность создания сложных фигур

Оборудование позволяет вырезать детали различной сложности из различных полимеров

Высокая точность и качество

Современное оборудование позволяет соблюдать точные размеры без постобработки

Малое количество отходов

Детали на плоском листе располагаем так, чтобы значительно сократить издержки на материал

Относительно невысокая стоимость

Резка лазером ниже по стоимости и времени реализации, по сравнению с другими методами обработки материалов

Высокая производительнось

Оборудование с высокой степенью эксплуатации и заниженным порогом поломок, приводит к непрерывности процесса

Доработка и изменение изделий

У готовых изделий можем добавить отверстия, или создать новую деталь на основе старой

Тестовый образец изделия

Производим тестовый образец, корректируем после комментариев клиента. Исключаем брак.

Работаем строго по ТЗ

Следуем ТЗ клиента. Производим изделия по его требованиям и пожеланиям. Согласовываем все решения.

КЛИЕНТЫ И ПАРТНЕРЫ

Наши постоянные клиенты на протяжении многих лет доверяют нам реализацию своих проектов. Мы дорожим нашими партнерскими отношениями, стараемся не сбавлять обороты и каждый раз создаем продукцию высшего качества.

ДОПОЛНИТЕЛЬНЫЕ ПРЕИМУЩЕСТВА

Мы работаем на современном станке ЧПУ по чертежам клиента или по проекту, при необходимости созданному нашими специалистами. Раскрой фрезой имеет массу преимуществ перед другими способами обработки:

- Безупречная точность готового продукта.

- Экономичность – низкий уровень энергопотребления и производственных отходов, а значит выгодная цена.

- Большие возможности – создание деталей сложных форм и любых габаритов.

- Скорость – клиентам не нужно долго ждать заказа.

- Полученные изделия отличаются прочностью, не ржавеют и просты при монтировании.

Рабочие качества текстолитовых деталей настолько высоки, что изделия с успехом применяют в таких крупных производственных отраслях промышленности как автомобильная, авиационная и судостроительная.

ВИДЫ РЕЗКИ ТЕКСТОЛИТА

Штат инженерного и технологического отдела после согласования с клиентом подбирает на цифровом блоке оптимальный режим и материал, чтобы изделие максимально точно соответствовало всем требуемым параметрам.

Текстолит имеет множество разновидностей – это и определяет технологию, по которой будет осуществляться изготовление деталей. Фрезерно-гравировальные станки нашего парка оборудования полностью отвечают всем современным требованиям, ровно как и безупречная квалификация сотрудников компании. Поэтому наши клиенты неизменно получают и выгодный ценник, и превосходное качество.

В компании «Система обрабатывающий центр» можно разработать или доработать, купить или заказать с доставкой по России детали, изготовленные резкой текстолита. Стоимость наших услуг за счет высокотехнологического оборудования гораздо меньше цены конкурентов, а качество всегда на высоте.