Кондиционирование установка маслосъемных петель

Форум по кондиционерам и вентиляции

Маслоподъемная петля

- Нравится

- Не нравится

![]() kraus16 07 Июн 2010

kraus16 07 Июн 2010

- Нравится

- Не нравится

Alpha 07 Июн 2010

Alpha 07 Июн 2010

- Нравится

- Не нравится

![]() Midas 07 Июн 2010

Midas 07 Июн 2010

- Нравится

- Не нравится

Boriska 07 Июн 2010

Boriska 07 Июн 2010

Проследите смысл сказанного сами: назначение петли .

Есть только одно место установки её: середина (или несколько петлей если ну уж очень большой перепад высот) .

- Нравится

- Не нравится

![]() Midas 07 Июн 2010

Midas 07 Июн 2010

Проследите смысл сказанного сами: назначение петли .

Есть только одно место установки её: середина (или несколько петлей если ну уж очень большой перепад высот) .

Маслосьемная петля необходима для возврата масла, а всю физику зачем человеку расписывать, он задал конкретный вопрос — я конкретно на него ответил. Если он чего-то не понял, пускай читает папирус.

- Нравится

- Не нравится

HumanKM 29 Июл 2011

HumanKM 29 Июл 2011

Задам по ходу подобный вопрос, дабы не открывать новую тему.

Установил сплит ЛЖ 24

Наружный блок примерно на 2 -2,5 метра выше внутреннего, длина всей трасы около 8 метров.

Сделать петлю по определенным причинам было невозможным, о чем сразу предупредил заказчика.

Но меня вот уже неделю мучит вопрос — будет ли все ОК?

Так как Котзаогланиан пишет что при перепаде высот до 3-х метров петля не нужна, а вот мануал на ЛЖ молчит о перепаде но пишет что при длине трасы более 5 метров петля обязательна?

Интересно мнение более опытных монтажников.

- Нравится

- Не нравится

Alpha 29 Июл 2011

Alpha 29 Июл 2011

- Нравится

- Не нравится

RusBuka 01 Авг 2011

RusBuka 01 Авг 2011

Кондиционеры, вентиляция и любое другое климатическое оборудование от компании СКН. СКН — это продажа, установка и сервисное обслуживание кондиционеров всех классов, начиная от бытовых сплит систем и заканчивая промышленными кондиционерами для предприятий. Для посетителей климатического форума — дополнительные бонусы и специальный телефон для справок: +7 916 650 7600 .

Основные правила монтажа трубопроводов

Трубы прокладывают по трассе, указанной в проекте или монтажной схеме. Трубы должны быть в основном расположены горизонтально или вертикально. Исключение составляют:

- горизонтальные участки всасывающего трубопровода, которые выполняют с уклоном не менее 12 мм на 1 м в сторону компрессора для облегчения возврата в него масла;

- горизонтальные участки нагнетательного трубопровода, которые выполняют с уклоном не менее 12 мм на 1 м в сторону конденсатора.

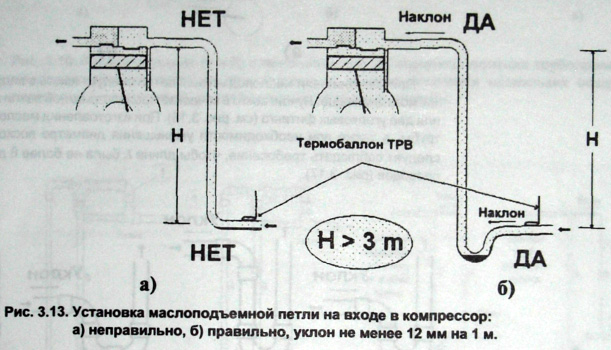

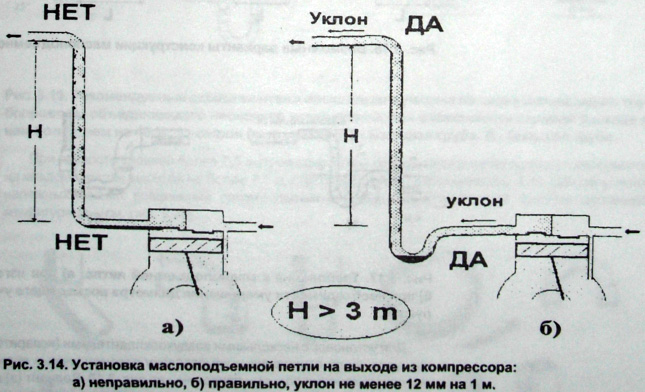

В нижних частях восходящих вертикальных участков всасывающих и нагнетательных магистралей высотой более 3 метров необходимо монтировать маслоподъемные петли. Схема монтажа маслоподъемной петли на входе в компрессор и на выходе из него приведена на рис. 3.13 и 3.14.

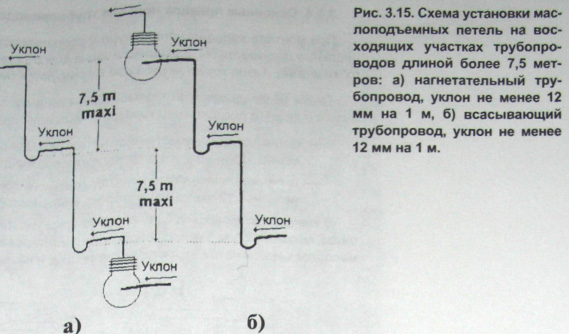

Если высота восходящего участка более 7,5 метров, то должна устанавливаться вторая маслолодъемная петля. В общем случае маслоподъемные петли следует монтировать через каждые 7,5 метров восходящего участка всасывающего (нагнетательного) трубопровода (см. рис 3.15). Вместе с тем желательно, чтобы длины восходящих участков, особенно жидкостных, были как можно меньше во избежание значительных потерь давления в них.

Длина восходящих участков трубопроводов более 30 метров не рекомендуется.

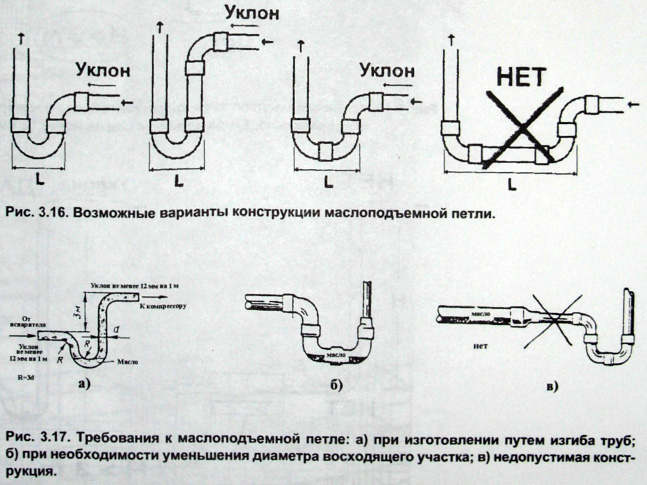

При изготовлении маслоподъемной петли следует иметь в виду, что ее размеры должны быть как можно меньше. Лучше всего в качестве маслоподъемной петли использовать один U-образный или два уголковых фитинга (см. рис. 3.16). При изготовлении маслоподъемной петли путем изгиба трубы а также при необходимости уменьшения диаметра восходящего участка трубопровода следует соблюдать требование, чтобы длина L была не более 8 диаметров соединяемых трубопроводов (рис. 3.17).

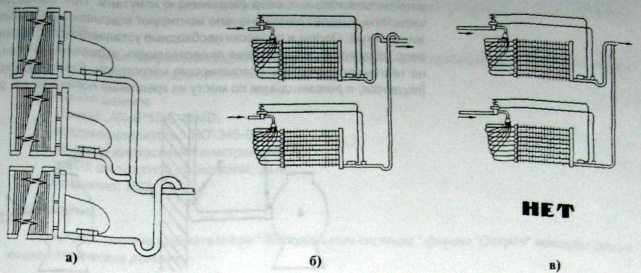

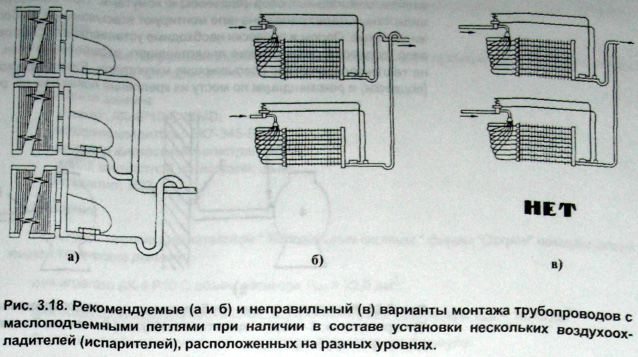

Для установок с несколькими воздухоохладителями (испарителями), расположенными на разных уровнях по отношению к компрессору рекомендуемые варианты монтажа трубопроводов с маслоподъемными петлями приведены на рис. 3.18. Вариант (а) на рис. 3.18 можно использовать только в случае наличия отделителя жидкости и размещения компрессора ниже испарителей, в остальных случаях необходимо использовать вариант (б).

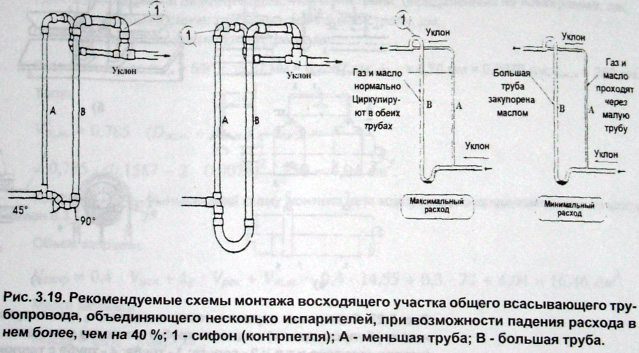

В тех случаях, когда в процессе работы установки предусматривается возможность отключения одного или нескольких воздухоохладителей, расположенных ниже компрессора, и это может привести к падению расхода в общем восходящем трубопроводе всасывания более, чем на 40%, необходимо общий восходящий трубопровод выполнять в виде 2-х труб (см. рис. 3.19). При этом диаметр меньшей трубы (А) выбирают таким образом, чтобы при минимальном расходе скорость потока в нем была не менее 8 м/с и не более 15 м/с, а диаметр большей трубы (В) определяют из условия сохранения скорости потока в диапазоне от 8 м/с до 15 м/с в обеих трубах при максимальном расходе.

При разности уровней более 7,5 метров сдвоенные трубопроводы необходимо устанавливать на каждом участке высотой не более 7,5 м, строго соблюдая требования рис. 3.19. Для получения надежных паяных соединений рекомендуется использовать стандартные фитинги различной конфигурации (см. рис. 3.20).

При монтаже холодильного контура трубопроводы рекомендуется прокладывать с использованием специальных опор (подвесок) с хомутами. При совместной прокладке всасывающих и жидкостных магистралей вначале монтируют всасывающие трубопроводы и параллельно с ними жидкостные. Опоры и подвески необходимо устанавливать с шагом от 1,3 до 1,5 метров. Наличие опор (подвесок) должно также предотвращать отсыревание стен, вдоль которых прокладывают не теплоизолированные всасывающие магистрали. Различные конструктивные варианты опор (подвесок) и рекомендации по месту их крепления показаны на рис. 3.21, 3.22.

Маслоподъемные петли в системе кондиционирования. Рекомендации по расчету и прокладке фреоновых трубопроводов. Крепление медных трубопроводов

Сегодня на рынке присутствуют VRF -системы оригинальных японских, корейских и китайских брендов. Еще больше VRF -систем многочисленных OEM производителей. Внешне все они очень похожи и складывается ложное впечатление, что все VRF -системы одинаковы. Но «не все йогурты одинаково полезны», как говорилось в популярной рекламе. Мы начинаем серию статей, направленных на изучение технологий получения холода, которые используются в современном классе кондиционеров — VRF -системах. Мы уже рассмотрели систему переохлаждения хладагента и ее влияние на характеристики кондиционера, различные компоновки компрессорного узла. В этой статье мы изучим — систему маслоотделения .

Для чего необходимо масло в холодильном контуре? Для смазки компрессора. И находиться масло должно именно в компрессоре. В обычной сплит-системе масло свободно циркулирует вместе с фреоном и равномерно распределяется по всему холодильному контуру. У систем VRF холодильный контур слишком большой, поэтому первая проблема, с которой столкнулись производители систем VRF , это уменьшение уровня масла в компрессорах и выход их из строя из за «масляного голодания».

Существуют две технологии, с помощью которых холодильное масло возвращается обратно в компрессор. Во-первых — применяется устройство сепаратор масла (маслоотделитель) в наружном блоке (на рисунке 1). Сепараторы масла устанавливаются на нагнетательной трубе компрессора между компрессором и конденсатором. Масло уносится из компрессора как в виде мелких капель, так и в парообразном состоянии, так как при температурах от 80С до 110С происходит частичное испарение масла. Большая часть масла оседает в сепараторе и возвращается по отдельному маслопроводу в картер компрессора. Это устройство значительно улучшает режим смазки компрессора и в конечном итоге повышает надежность системы. С точки зрения конструкции холодильного контура существуют системы вообще без сепараторов масла, системы с одним сепаратором масла на все компрессора, системы с сепаратором масла на каждом компрессоре. Идеальный вариант равномерного распределения масла это когда каждый компрессор обладает «своим» сепаратором масла (рис. 1).

Рис. 1 . Схема холодильного контура VRF — системы с двумя сепараторами фреонового масла.

Конструкции сепараторов (маслоотделителей).

Масло в маслоотделителях отделяется от газообразного хладагента в результате резкого изменения направления и уменьшения скорости движения пара (до 0,7 — 1 м/с). Направление движения газообразного хладагента изменяется с помощью перегородок или определенным образом установленных патрубков. В этом случае маслоотделитель улавливает только 40-60% масла, унесенного из компрессора. Поэтому лучшие результаты дает центробежный или циклонный маслоотделитель (рис. 2). Газообразный хладагент, поступающий к патрубку 1, попадая на направляющие лопатки 4, приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз пленку. Газообразный хладагент при выходе из спирали резко меняет свое направление и по патрубку 2 уходит из сепаратора масла. Отделившееся масло отгораживается от струи газа перегородкой 5, чтобы предотвратить вторичный захват масла хладагентом.

Рис. 2. Конструкция центробежного маслоотделителя.

Несмотря на работу сепаратора масла, небольшая часть масла все-таки уносится с фреоном в систему и постепенно там накапливается. Для его возврата применяется специальный режим, который называетсярежим возврата масла . Суть его в следующем:

Наружный блок включается в режиме охлаждения на максимальную производительность. Все клапанаEEV во внутренних блоках полностью открыты. НО вентиляторы внутренних блоков выключены, поэтому фреон в жидкой фазе проходит через теплообменник внутреннего блока не выкипая. Жидкое масло, находящееся во внутреннем блоке, смывается жидким фреоном в газовый трубопровод. И далее возвращается в наружный блок с газообразным фреоном на максимальной скорости.

Тип холодильного масла , используемого в холодильных системах для смазки компрессоров, зависит от типа компрессора, его производительности, но главное используемого фреона. Масла для холодильного цикла классифицируются как минеральные и синтетические. Минеральное масло, главным образом, используется с хладагентами CFC (R 12) и HCFC (R 22) и основано на нафтене или парафине, либо смеси парафина и акрилбензола. Хладагенты HFC (R 410A , R 407C ) не растворяются в минеральном масле, поэтому для них используется синтетическое масло.

Подогреватель картера . Холодильное масло смешивается с хладагентом и циркулирует с ним на протяжении всего цикла охлаждения. Масло в картере компрессора содержит некоторое количество растворенного хладагента, а жидкий хладагент в конденсаторе содержит небольшое количество растворенного масла. Недостаток использования растворимого масла — это образование пены. Если холодильная машина отключается на длительный период и температура масла в компрессоре ниже, чем во внутреннем контуре, хладагент конденсируется и большая его часть растворяется в масле. Если в этом состоянии происходит пуск компрессора, давление в картере падает и растворенный хладагент испаряется вместе с маслом, образуя масленую пену. Этот процесс называют пенообразование, он приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования на картере компрессора VRF -систем установлен подогреватель, чтобы температура картера компрессора всегда была немного выше температуры окружающей среды (рис. 3).

Рис. 3. Подогреватель картера компрессора

Влияние примесей на работу холодильного контура.

Технологическое масло (машинное масло, масло для сборки). Если в систему, использующую хладагент HFC , попадет технологическое масло (например, машинное), то такое масло будет отделяться, образуя хлопья и вызывая засор капиллярных трубок.

Вода. Если в систему охлаждения, использующую хладагент HFC , попадает вода, то повышается кислотность масла, происходит разрушение полимерных материалов, используемых в двигателе компрессора. Это приводит к разрушению и пробоям изоляции электродвигателя, засорению капиллярных трубок и т.д.

Механический мусор и грязь. Возникающие проблемы: засорение фильтров, капиллярных трубок. Разложение и отделение масла. Разрушение изоляции электродвигателя компрессора.

Воздух. Следствие попадания большого количества воздуха (например, систему заправили без вакуумирования): аномальное давление, повышенная кислотность масла, пробой изоляции компрессора.

Примеси других хладагентов. Если в систему охлаждения попадает большое количество хладагентов различного типа, возникает аномальное рабочее давление и температура. Следствием чего является повреждение системы.

Примеси других холодильных масел. Многие холодильные масла не смешиваются друг с другом и выпадают в осадок в виде хлопьев. Хлопья забивают фильтра и капиллярные трубки, снижая расход фреона в системе, что ведет к перегреву компрессора.

Неоднократно встречается следующая ситуация, связанная с режимом возврата масла в компрессоры наружных блоков. Смонтирована VRF -система кондиционирования воздуха (рис. 4). Дозаправка системы, параметры работы, конфигурация трубопроводов — все в норме. Единственный нюанс — часть внутренних блоков не смонтированы, но коэффициент загрузки наружного блока допустимый — 80%. Тем не менее, регулярно выходят из строя компрессоры по причине заклинивания. В чем причина?

Рис. 4. Схема частичного монтажа внутренних блоков.

А причина оказалась проста: дело в том, что для монтажа недостающих внутренних блоков были подготовлены ответвления. Эти ответвления были тупиковыми «аппендиксами», в которые циркулирующее вместе с фреоном масло попадало, но обратно выйти уже не могло и накапливалось. Поэтому компрессора выходили из строя из-за обычного «масляного голодания». Чтобы этого не произошло, на ответвлениях МАКСИМАЛЬНО БЛИЗКО К РАЗВЕТВИТЕЛЯМ необходимо было поставить запорные вентили. Тогда масло свободно циркулировало бы в системе и возвращалось в режиме сбора масла.

Для VRF -систем японских производителей нет требований установки маслоподъемных петель. Считается, что сепараторы и режим возврата масла эффективно возвращают масло в компрессор. Однако нет правил без исключений — на системах MDV серии V 5 рекомендуется установка маслоподъемных петель, если наружный блок выше внутренних и перепад высот более 20 метров (рис. 5).

Рис. 5. Схема маслоподъемной петли.

Для фреона R 410 A маслоподъемные петли рекомендуется ставить через каждые 10 — 20 метров вертикальных участков.

Для фреонов R 22 и R 407С маслоподъемные петли рекомендуется ставить через 5 метров вертикальных участков.

Физический смысл маслоподъемной петли сводится к накоплению масла перед вертикальным подъемом. Масло скапливается в нижней части трубы и постепенно перекрывает отверстие для пропуска фреона. Газообразный фреон увеличивает свою скорость в свободном сечении трубопровода, захватывая при этом жидкое масло. При полном перекрытии сечения трубы маслом фреон выталкивает масло как пробку до следующей маслоподъемной петли.

Сегодня на рынке присутствуют VRF -системы оригинальных японских, корейских и китайских брендов. Еще больше VRF -систем многочисленных OEM производителей. Внешне все они очень похожи и складывается ложное впечатление, что все VRF -системы одинаковы. Но «не все йогурты одинаково полезны», как говорилось в популярной рекламе. Мы начинаем серию статей, направленных на изучение технологий получения холода, которые используются в современном классе кондиционеров — VRF -системах. Мы уже рассмотрели систему переохлаждения хладагента и ее влияние на характеристики кондиционера, различные компоновки компрессорного узла. В этой статье мы изучим — систему маслоотделения .

Для чего необходимо масло в холодильном контуре? Для смазки компрессора. И находиться масло должно именно в компрессоре. В обычной сплит-системе масло свободно циркулирует вместе с фреоном и равномерно распределяется по всему холодильному контуру. У систем VRF холодильный контур слишком большой, поэтому первая проблема, с которой столкнулись производители систем VRF , это уменьшение уровня масла в компрессорах и выход их из строя из за «масляного голодания».

Существуют две технологии, с помощью которых холодильное масло возвращается обратно в компрессор. Во-первых — применяется устройство сепаратор масла (маслоотделитель) в наружном блоке (на рисунке 1). Сепараторы масла устанавливаются на нагнетательной трубе компрессора между компрессором и конденсатором. Масло уносится из компрессора как в виде мелких капель, так и в парообразном состоянии, так как при температурах от 80С до 110С происходит частичное испарение масла. Большая часть масла оседает в сепараторе и возвращается по отдельному маслопроводу в картер компрессора. Это устройство значительно улучшает режим смазки компрессора и в конечном итоге повышает надежность системы. С точки зрения конструкции холодильного контура существуют системы вообще без сепараторов масла, системы с одним сепаратором масла на все компрессора, системы с сепаратором масла на каждом компрессоре. Идеальный вариант равномерного распределения масла это когда каждый компрессор обладает «своим» сепаратором масла (рис. 1).

Рис. 1 . Схема холодильного контура VRF — системы с двумя сепараторами фреонового масла.

Конструкции сепараторов (маслоотделителей).

Масло в маслоотделителях отделяется от газообразного хладагента в результате резкого изменения направления и уменьшения скорости движения пара (до 0,7 — 1 м/с). Направление движения газообразного хладагента изменяется с помощью перегородок или определенным образом установленных патрубков. В этом случае маслоотделитель улавливает только 40-60% масла, унесенного из компрессора. Поэтому лучшие результаты дает центробежный или циклонный маслоотделитель (рис. 2). Газообразный хладагент, поступающий к патрубку 1, попадая на направляющие лопатки 4, приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз пленку. Газообразный хладагент при выходе из спирали резко меняет свое направление и по патрубку 2 уходит из сепаратора масла. Отделившееся масло отгораживается от струи газа перегородкой 5, чтобы предотвратить вторичный захват масла хладагентом.

Рис. 2. Конструкция центробежного маслоотделителя.

Несмотря на работу сепаратора масла, небольшая часть масла все-таки уносится с фреоном в систему и постепенно там накапливается. Для его возврата применяется специальный режим, который называетсярежим возврата масла . Суть его в следующем:

Наружный блок включается в режиме охлаждения на максимальную производительность. Все клапанаEEV во внутренних блоках полностью открыты. НО вентиляторы внутренних блоков выключены, поэтому фреон в жидкой фазе проходит через теплообменник внутреннего блока не выкипая. Жидкое масло, находящееся во внутреннем блоке, смывается жидким фреоном в газовый трубопровод. И далее возвращается в наружный блок с газообразным фреоном на максимальной скорости.

Тип холодильного масла , используемого в холодильных системах для смазки компрессоров, зависит от типа компрессора, его производительности, но главное используемого фреона. Масла для холодильного цикла классифицируются как минеральные и синтетические. Минеральное масло, главным образом, используется с хладагентами CFC (R 12) и HCFC (R 22) и основано на нафтене или парафине, либо смеси парафина и акрилбензола. Хладагенты HFC (R 410A , R 407C ) не растворяются в минеральном масле, поэтому для них используется синтетическое масло.

Подогреватель картера . Холодильное масло смешивается с хладагентом и циркулирует с ним на протяжении всего цикла охлаждения. Масло в картере компрессора содержит некоторое количество растворенного хладагента, а жидкий хладагент в конденсаторе содержит небольшое количество растворенного масла. Недостаток использования растворимого масла — это образование пены. Если холодильная машина отключается на длительный период и температура масла в компрессоре ниже, чем во внутреннем контуре, хладагент конденсируется и большая его часть растворяется в масле. Если в этом состоянии происходит пуск компрессора, давление в картере падает и растворенный хладагент испаряется вместе с маслом, образуя масленую пену. Этот процесс называют пенообразование, он приводит к выходу масла из компрессора по нагнетательному патрубку и ухудшению смазки компрессора. Для предотвращения пенообразования на картере компрессора VRF -систем установлен подогреватель, чтобы температура картера компрессора всегда была немного выше температуры окружающей среды (рис. 3).

Рис. 3. Подогреватель картера компрессора

Влияние примесей на работу холодильного контура.

Технологическое масло (машинное масло, масло для сборки). Если в систему, использующую хладагент HFC , попадет технологическое масло (например, машинное), то такое масло будет отделяться, образуя хлопья и вызывая засор капиллярных трубок.

Вода. Если в систему охлаждения, использующую хладагент HFC , попадает вода, то повышается кислотность масла, происходит разрушение полимерных материалов, используемых в двигателе компрессора. Это приводит к разрушению и пробоям изоляции электродвигателя, засорению капиллярных трубок и т.д.

Механический мусор и грязь. Возникающие проблемы: засорение фильтров, капиллярных трубок. Разложение и отделение масла. Разрушение изоляции электродвигателя компрессора.

Воздух. Следствие попадания большого количества воздуха (например, систему заправили без вакуумирования): аномальное давление, повышенная кислотность масла, пробой изоляции компрессора.

Примеси других хладагентов. Если в систему охлаждения попадает большое количество хладагентов различного типа, возникает аномальное рабочее давление и температура. Следствием чего является повреждение системы.

Примеси других холодильных масел. Многие холодильные масла не смешиваются друг с другом и выпадают в осадок в виде хлопьев. Хлопья забивают фильтра и капиллярные трубки, снижая расход фреона в системе, что ведет к перегреву компрессора.

Неоднократно встречается следующая ситуация, связанная с режимом возврата масла в компрессоры наружных блоков. Смонтирована VRF -система кондиционирования воздуха (рис. 4). Дозаправка системы, параметры работы, конфигурация трубопроводов — все в норме. Единственный нюанс — часть внутренних блоков не смонтированы, но коэффициент загрузки наружного блока допустимый — 80%. Тем не менее, регулярно выходят из строя компрессоры по причине заклинивания. В чем причина?

Рис. 4. Схема частичного монтажа внутренних блоков.

А причина оказалась проста: дело в том, что для монтажа недостающих внутренних блоков были подготовлены ответвления. Эти ответвления были тупиковыми «аппендиксами», в которые циркулирующее вместе с фреоном масло попадало, но обратно выйти уже не могло и накапливалось. Поэтому компрессора выходили из строя из-за обычного «масляного голодания». Чтобы этого не произошло, на ответвлениях МАКСИМАЛЬНО БЛИЗКО К РАЗВЕТВИТЕЛЯМ необходимо было поставить запорные вентили. Тогда масло свободно циркулировало бы в системе и возвращалось в режиме сбора масла.

Для VRF -систем японских производителей нет требований установки маслоподъемных петель. Считается, что сепараторы и режим возврата масла эффективно возвращают масло в компрессор. Однако нет правил без исключений — на системах MDV серии V 5 рекомендуется установка маслоподъемных петель, если наружный блок выше внутренних и перепад высот более 20 метров (рис. 5).

Рис. 5. Схема маслоподъемной петли.

Для фреона R 410 A маслоподъемные петли рекомендуется ставить через каждые 10 — 20 метров вертикальных участков.

Для фреонов R 22 и R 407С маслоподъемные петли рекомендуется ставить через 5 метров вертикальных участков.

Физический смысл маслоподъемной петли сводится к накоплению масла перед вертикальным подъемом. Масло скапливается в нижней части трубы и постепенно перекрывает отверстие для пропуска фреона. Газообразный фреон увеличивает свою скорость в свободном сечении трубопровода, захватывая при этом жидкое масло. При полном перекрытии сечения трубы маслом фреон выталкивает масло как пробку до следующей маслоподъемной петли.