Большая энциклопедия нефти и газа

Большая энциклопедия нефти и газа

Пневматическое испытание трубопроводов осуществляют для проверки их на прочность и плотность или только на плотность. В последнем случае трубопровод должен быть предварительно испытан на прочность гидравлическим способом. Аммиачные и фреоновые трубопроводы на прочность гидравлическим способом не испытывают.

Пневматическое испытание полагается производить воздухом или инертным газом, для чего используют передвижные компрессоры или заводскую сеть сжатого воздуха. Испытательное давление на прочность и длина испытываемого участка трубопровода надземной прокладки не должны превышать величин, указанных в табл. 20.

В исключительных случаях, вытекающих из требований проекта, разрешается проводить пневматическое испытание трубопроводов на прочность с отступлением от приведенных в таблице данных. При этом испытание необходимо проводить в строгом соответствии со специально разработанной (для каждого случая) инструкцией, обеспечивающей надлежащую безопасность работ.

Пневматическое испытание на прочность надземных чугунных, а также фаолитовых и стеклянных трубопроводов запрещается. В случае установки на стальных трубопроводах чугунной арматуры (кроме арматуры из ковкого чугуна) пневматическое испытание на прочность допускается при давлении не выше 4 кгс/см 2 , при этом вся чугунная арматура должна пройти предварительное гидравлическое испытание на прочность в соответствии с ГОСТ 356-59.

Давление в испытываемом трубопроводе следует поднимать постепенно, проводя его осмотр при достижении: 0,6 от испытательного давления — для трубопроводов с рабочим давлением до 2 кгс/см 2 ; 0,3 и 0,6 от испытательного давления — для трубопроводов с рабочим давлением выше 2 кгс/см 2 . При осмотре трубопровода увеличение давления не допускается. Окончательный осмотр производят при рабочем давлении и совмещают с испытанием трубопровода на плотность. При этом герметичность сварных стыков, фланцевых соединений и сальников проверяют путем обмазки их мыльным Или другим раствором. Обстукивание золотком трубопровода, находящегося под давлением , не допускается. Результаты пневматического испытания признают удовлетворительными, если за время испытания на прочность не произошло падения давления по манометру и при последующем испытании на плотность в сварных швах, фланцевых соединениях и сальниках не обнаружено утечек, пропусков.

Трубопроводы, транспортирующие сильнодействующие ядовитые вещества и другие продукты с токсическими свойствами, сжиженные нефтяные газы, горючие и- активные газы, а также легковоспламеняющиеся и горючие жидкости, транспортируемые при температурах, превышающих температуру их кипения, подвергают дополнительному испытанию на плотность. В этом случае испытание проводят с определением падения давления. Цеховые трубопроводы, транспортирующие перечисленные выше продукты, проходят дополнительные испытания на плотность совместно с оборудованием, к которому их присоединяют.

Испытание на плотность с определением падения давления можно производить только после выравнивания температур внутри трубопровода, для чего в начале и конце испытываемого участка следует установить термометры. Длительность испытаний межцеховых трубопроводов на плотность с определением падения давления установлена проектом; она должна быть не менее 12 ч. Падение давления в трубопроводе за время испытания его на плотность определяют по формуле:

где ∆Р — величина падения давления, %;

Р кон и Р нач — сумма манометрического и барометрического давлений соответственно в конце и начале испытания, кгс/см 2 ;

Т кон и Т нач -абсолютная температура воздуха или газа соответственно в конце и начале испытания град.

Давление и температуру воздуха или газа в трубопроводе определяют как среднее арифметическое показаний всех манометров и термометров, установленных на трубопроводе.

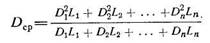

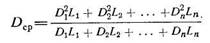

где D BH — внутренний диаметр испытываемого трубопровода, мм. Если трубопровод состоит из участков различных диаметров, средний внутренний его диаметр определяют по формуле:

Межцеховой трубопровод с условным проходом 250 мм признают выдержавшим дополнительное испытание на. плотность, если падение давления в нем за 1 ч в процентах от испытательного давления составляет не более: 0,1 — при транспортировании токсичных продуктов; 0,2 — при транспортировании взрывоопасных, легковоспламеняющихся, горючих и активных газов (в том числе и сжиженных). При испытании трубопроводов других диаметров нормы падения в них определяют, умножая приведенные выше цифры на поправочный коэффициент, подсчитываемый по формуле:

L 1 , L 2 , . L n — длины соответствующих участков трубопровода, мм;

где D 1 , D 2 , . D n — внутренние диаметры участков трубопроводов, м.

На время проведения пневматических испытаний как внутри помещений, так и снаружи необходимо устанавливать охраняемую зону и отмечать ее флажками. Минимальное расстояние в любом направлении от испытываемого трубопровода до границы зоны: при надземной прокладке — 25 м, а при подземной- 10 м. Для наблюдения за охраняемой зоной устанавливают контрольные посты. Во время подъема давления в трубопроводе и при испытании его на прочность не допускается пребывание людей в охраняемой зоне, кроме лиц, специально выделенных для этой цели и проинструктированных.

На результаты пневматических испытаний трубопровода составляют акт.

1. В каком порядке проводят пневматические испытания на прочность?

2. Как проводят пневматическое испытание трубопроводов на плотность?

3. Как проводят пневматическое испытание трубопроводов на прочность с определением падения давления?

Страница 12 из 16

8.10. Выполнение пневматических испытаний следует производить для стальных трубопроводов с рабочим давлением не выше 1,6 МПа (16 кгс/см 2) и температурой до 250° С, монтируемых из труб и деталей, испытанных на прочность и герметичность (плотность) заводами-изготови-телями в соответствии с ГОСТ 3845-75 (при этом заводское испытатель-ное давление для труб, арматуры, оборудования и других изделий и дета-лей трубопровода должно быть на 20% выше испытательного давления, принятого для смонтированного трубопровода).

Установка чугунной арматуры (кроме вентилей из ковкого чугуна) на время испытаний не допускается.

8.11. Заполнение трубопровода воздухом и подъем давления следует производить плавно со скоростью не более 0,3 МПа (3 кгс/см 2) в 1 ч. Визуальный осмотр трассы (вход в охранную [опасную) зону, но без спуска в траншею] допускается при величине давления, равной 0,3 испы-тательного, но не более 0,3 МПа (3 кгс/см 2).

На период осмотра трассы подъем давления должен быть прекращен.

При достижении величины испытательного давления трубопровод дол-жен быть выдержан для выравнивания температуры воздуха по длине тру-бопровода. После выравнивания температуры воздуха испытательное дав-ление выдерживается 30 мин и затем плавно снижается до 0,3 МПа (3 кгс/см 2), но не выше величины рабочего давления теплоносителя; при этом давлении производится осмотр трубопроводов с отметкой дефект-ных мест.

Места утечки определяются по звуку просачивающегося воздуха, по пу-зырям при покрытии сварных стыков и других мест мыльной эмульсией и применением других методов.

Дефекты устраняются только при снижении избыточного давления до нуля и отключении компрессора.

8.12. Результаты предварительных пневматических испытаний счита-ются удовлетворительными, если во время их проведения не произошло падения давления по манометру, не обнаружены дефекты в сварных швах, фланцевых соединениях, трубах, оборудовании и других элементах и из-делиях трубопровода, отсутствуют признаки сдвига или деформации тру-бопровода и неподвижных опор.

8.13. Трубопроводы водяных сетей в закрытых системах теплоснабже-ния и конденсатопроводы должны быть, как правило, подвергнуты гидропневматической промывке.

Допускается гидравлическая промывка с повторным использованием промывочной воды путем пропуска ее через временные грязевики, устанавливаемые по ходу движения воды на концах подающего и обратного трубопроводов.

Промывка, как правило, должна производиться технической водой. Допускается промывка хозяйственно-питьевой водой с обоснованием в проекте производства работ.

8.14. Трубопроводы водяных сетей открытых систем теплоснабжения и сетей горячего водоснабжения необходимо промывать гидропневматическим способом водой питьевого качества до полного осветления промы-вочной воды. По окончании промывки трубопроводы должны быть про-дезинфицированы путем их заполнения водой с содержанием активного хлора в дозе 75-100 мг/л при времени контакта не менее 6 ч. Трубопро-воды диаметром до 200 мм и протяженностью до 1 км разрешается, по со-гласованию с местными органами санитарно-эпидемиологической службы, хлорированию не подвергать и ограничиться промывкой водой, соответст-вующей требованиям ГОСТ 2874-82.

После промывки результаты лабораторного анализа проб промывной воды должны соответствовать требованиям ГОСТ 2874-82. О результатах промывки (дезинфекции) санитарно-эпидемиологической службой состав-ляется заключение.

8.15. Давление в трубопроводе при промывке должно быть не выше ра-бочего. Давление воздуха при гидропневматической промывке не должно превышать рабочее давление теплоносителя и быть не выше 0,6 МПа (6 кгс/см 2).

Скорости воды при гидравлической промывке должны быть не ниже расчетных скоростей теплоносителя, указанных в рабочих чертежах, а при гидропневматической — превышать расчетные не менее чем на 0,5 м/с.

8.16. Паропроводы должны быть продуты паром со сбросом в атмосфе-ру через специально установленные продувочные патрубки с запорной ар-матурой. Для прогрева паропровода перед продувкой должны быть открыты все пусковые дренажи. Скорость прогрева должна обеспечивать отсутст-вие гидравлических ударов в трубопроводе.

Скорости пара при продувке каждого участка должны быть не менее рабочих скоростей при расчетных параметрах теплоносителя.

Большая энциклопедия нефти и газа

Пневматическое испытание трубопроводов осуществляют для проверки их на прочность и плотность или только на плотность. В последнем случае трубопровод должен быть предварительно испытан на прочность гидравлическим способом. Аммиачные и фреоновые трубопроводы на прочность гидравлическим способом не испытывают.

Пневматическое испытание полагается производить воздухом или инертным газом, для чего используют передвижные компрессоры или заводскую сеть сжатого воздуха. Испытательное давление на прочность и длина испытываемого участка трубопровода надземной прокладки не должны превышать величин, указанных в табл. 20.

В исключительных случаях, вытекающих из требований проекта, разрешается проводить пневматическое испытание трубопроводов на прочность с отступлением от приведенных в таблице данных. При этом испытание необходимо проводить в строгом соответствии со специально разработанной (для каждого случая) инструкцией, обеспечивающей надлежащую безопасность работ.

Пневматическое испытание на прочность надземных чугунных, а также фаолитовых и стеклянных трубопроводов запрещается. В случае установки на стальных трубопроводах чугунной арматуры (кроме арматуры из ковкого чугуна) пневматическое испытание на прочность допускается при давлении не выше 4 кгс/см 2 , при этом вся чугунная арматура должна пройти предварительное гидравлическое испытание на прочность в соответствии с ГОСТ 356-59.

Давление в испытываемом трубопроводе следует поднимать постепенно, проводя его осмотр при достижении: 0,6 от испытательного давления — для трубопроводов с рабочим давлением до 2 кгс/см 2 ; 0,3 и 0,6 от испытательного давления — для трубопроводов с рабочим давлением выше 2 кгс/см 2 . При осмотре трубопровода увеличение давления не допускается. Окончательный осмотр производят при рабочем давлении и совмещают с испытанием трубопровода на плотность. При этом герметичность сварных стыков, фланцевых соединений и сальников проверяют путем обмазки их мыльным Или другим раствором. Обстукивание золотком трубопровода, находящегося под давлением , не допускается. Результаты пневматического испытания признают удовлетворительными, если за время испытания на прочность не произошло падения давления по манометру и при последующем испытании на плотность в сварных швах, фланцевых соединениях и сальниках не обнаружено утечек, пропусков.

Трубопроводы, транспортирующие сильнодействующие ядовитые вещества и другие продукты с токсическими свойствами, сжиженные нефтяные газы, горючие и- активные газы, а также легковоспламеняющиеся и горючие жидкости, транспортируемые при температурах, превышающих температуру их кипения, подвергают дополнительному испытанию на плотность. В этом случае испытание проводят с определением падения давления. Цеховые трубопроводы, транспортирующие перечисленные выше продукты, проходят дополнительные испытания на плотность совместно с оборудованием, к которому их присоединяют.

Испытание на плотность с определением падения давления можно производить только после выравнивания температур внутри трубопровода, для чего в начале и конце испытываемого участка следует установить термометры. Длительность испытаний межцеховых трубопроводов на плотность с определением падения давления установлена проектом; она должна быть не менее 12 ч. Падение давления в трубопроводе за время испытания его на плотность определяют по формуле:

где ∆Р — величина падения давления, %;

Р кон и Р нач — сумма манометрического и барометрического давлений соответственно в конце и начале испытания, кгс/см 2 ;

Т кон и Т нач -абсолютная температура воздуха или газа соответственно в конце и начале испытания град.

Давление и температуру воздуха или газа в трубопроводе определяют как среднее арифметическое показаний всех манометров и термометров, установленных на трубопроводе.

где D BH — внутренний диаметр испытываемого трубопровода, мм. Если трубопровод состоит из участков различных диаметров, средний внутренний его диаметр определяют по формуле:

Межцеховой трубопровод с условным проходом 250 мм признают выдержавшим дополнительное испытание на. плотность, если падение давления в нем за 1 ч в процентах от испытательного давления составляет не более: 0,1 — при транспортировании токсичных продуктов; 0,2 — при транспортировании взрывоопасных, легковоспламеняющихся, горючих и активных газов (в том числе и сжиженных). При испытании трубопроводов других диаметров нормы падения в них определяют, умножая приведенные выше цифры на поправочный коэффициент, подсчитываемый по формуле:

L 1 , L 2 , . L n — длины соответствующих участков трубопровода, мм;

где D 1 , D 2 , . D n — внутренние диаметры участков трубопроводов, м.

На время проведения пневматических испытаний как внутри помещений, так и снаружи необходимо устанавливать охраняемую зону и отмечать ее флажками. Минимальное расстояние в любом направлении от испытываемого трубопровода до границы зоны: при надземной прокладке — 25 м, а при подземной- 10 м. Для наблюдения за охраняемой зоной устанавливают контрольные посты. Во время подъема давления в трубопроводе и при испытании его на прочность не допускается пребывание людей в охраняемой зоне, кроме лиц, специально выделенных для этой цели и проинструктированных.

На результаты пневматических испытаний трубопровода составляют акт.

1. В каком порядке проводят пневматические испытания на прочность?

2. Как проводят пневматическое испытание трубопроводов на плотность?

3. Как проводят пневматическое испытание трубопроводов на прочность с определением падения давления?

Страница 12 из 16

8.10. Выполнение пневматических испытаний следует производить для стальных трубопроводов с рабочим давлением не выше 1,6 МПа (16 кгс/см 2) и температурой до 250° С, монтируемых из труб и деталей, испытанных на прочность и герметичность (плотность) заводами-изготови-телями в соответствии с ГОСТ 3845-75 (при этом заводское испытатель-ное давление для труб, арматуры, оборудования и других изделий и дета-лей трубопровода должно быть на 20% выше испытательного давления, принятого для смонтированного трубопровода).

Установка чугунной арматуры (кроме вентилей из ковкого чугуна) на время испытаний не допускается.

8.11. Заполнение трубопровода воздухом и подъем давления следует производить плавно со скоростью не более 0,3 МПа (3 кгс/см 2) в 1 ч. Визуальный осмотр трассы (вход в охранную [опасную) зону, но без спуска в траншею] допускается при величине давления, равной 0,3 испы-тательного, но не более 0,3 МПа (3 кгс/см 2).

На период осмотра трассы подъем давления должен быть прекращен.

При достижении величины испытательного давления трубопровод дол-жен быть выдержан для выравнивания температуры воздуха по длине тру-бопровода. После выравнивания температуры воздуха испытательное дав-ление выдерживается 30 мин и затем плавно снижается до 0,3 МПа (3 кгс/см 2), но не выше величины рабочего давления теплоносителя; при этом давлении производится осмотр трубопроводов с отметкой дефект-ных мест.

Места утечки определяются по звуку просачивающегося воздуха, по пу-зырям при покрытии сварных стыков и других мест мыльной эмульсией и применением других методов.

Дефекты устраняются только при снижении избыточного давления до нуля и отключении компрессора.

8.12. Результаты предварительных пневматических испытаний счита-ются удовлетворительными, если во время их проведения не произошло падения давления по манометру, не обнаружены дефекты в сварных швах, фланцевых соединениях, трубах, оборудовании и других элементах и из-делиях трубопровода, отсутствуют признаки сдвига или деформации тру-бопровода и неподвижных опор.

8.13. Трубопроводы водяных сетей в закрытых системах теплоснабже-ния и конденсатопроводы должны быть, как правило, подвергнуты гидропневматической промывке.

Допускается гидравлическая промывка с повторным использованием промывочной воды путем пропуска ее через временные грязевики, устанавливаемые по ходу движения воды на концах подающего и обратного трубопроводов.

Промывка, как правило, должна производиться технической водой. Допускается промывка хозяйственно-питьевой водой с обоснованием в проекте производства работ.

8.14. Трубопроводы водяных сетей открытых систем теплоснабжения и сетей горячего водоснабжения необходимо промывать гидропневматическим способом водой питьевого качества до полного осветления промы-вочной воды. По окончании промывки трубопроводы должны быть про-дезинфицированы путем их заполнения водой с содержанием активного хлора в дозе 75-100 мг/л при времени контакта не менее 6 ч. Трубопро-воды диаметром до 200 мм и протяженностью до 1 км разрешается, по со-гласованию с местными органами санитарно-эпидемиологической службы, хлорированию не подвергать и ограничиться промывкой водой, соответст-вующей требованиям ГОСТ 2874-82.

После промывки результаты лабораторного анализа проб промывной воды должны соответствовать требованиям ГОСТ 2874-82. О результатах промывки (дезинфекции) санитарно-эпидемиологической службой состав-ляется заключение.

8.15. Давление в трубопроводе при промывке должно быть не выше ра-бочего. Давление воздуха при гидропневматической промывке не должно превышать рабочее давление теплоносителя и быть не выше 0,6 МПа (6 кгс/см 2).

Скорости воды при гидравлической промывке должны быть не ниже расчетных скоростей теплоносителя, указанных в рабочих чертежах, а при гидропневматической — превышать расчетные не менее чем на 0,5 м/с.

8.16. Паропроводы должны быть продуты паром со сбросом в атмосфе-ру через специально установленные продувочные патрубки с запорной ар-матурой. Для прогрева паропровода перед продувкой должны быть открыты все пусковые дренажи. Скорость прогрева должна обеспечивать отсутст-вие гидравлических ударов в трубопроводе.

Скорости пара при продувке каждого участка должны быть не менее рабочих скоростей при расчетных параметрах теплоносителя.

Мой секрет

Большая энциклопедия нефти и газа

Полный конус пересечен плоскостью, параллельной основанию и проходящей через середину его высоты.

Полный конус, свободно опертый по периметру основания.

Полный конус, жестко заделанный по краям. Максимальное напряжение возникает в сечении заделки.

Полный конус — пересечен плоскостью, параллельной основанию и проходящей через середину его высоты. Во сколько раз площадь боковой поверхности полученного таким образом усеченного конуса меньше площа ди боковой поверхности данного полного конуса.

Полный конус вращения (рис. 5.9) развертывается в сектор с углом ф 360 х R / L и радиусом L, где R — радиус основания конуса, L — длина образующей конуса. Точки, полученные на развертке, соединяем плавной кривой. В общем случае (наклонный конус на рис. 5.10) в конус вписывают пирамиду, каждую грань которой на развертке, например 0 — 1 — S, строят как треугольник по трем сторонам, предварительно найдя их действительные величины.

Рассмотрим полный конус, из которого получен данный усеченный.

Строим развертку полного конуса И проводим на ней дополнительно промежуточпвю образующие SI и SII. На каждой образующей, пересекающейся с плоскостью Р, откладываем натуральную величину длины отрезка соответствующей образующей конуса от его вершины до точки пересечения с плоскостью; затем концы этих отрезков соединяем плавной кривой.

Строим развертку полного конуса (см. пример 313) и на каждой образующей откладываем натуральную величину длины отрезка соответствующей образующей конуса от его вершины до точки пересечения с плоскостью. Затем концы этих отрезков соединяем плавной кривой.

Если от полного конуса отрезать его верхнюю часть плоскостью, парллельной его основанию (рис. 118 6), то получим тело, называемое усеченным конусом. Оно имеет два основания — верхнее и нижнее. Расстояние 00 по оси между основаниями называется высотой конуса.

Строим развертку полного конуса (см. пример 313) и на каждой образующей откладываем натуральную величину длины отрезка соответствующей образующей конуса от его вершины до точки пересечения с плоскостью.

Строим развертку полного конуса и проводим на ней дополнительно промежуточные образующие SI и SII. На каждой образующей, пересекающейся с плоскостью Р, откладываем натуральную величину длины отрезка соответствующей образующей конуса от его вершины до точки пересечения с плоскостью; затем концы этих отрезков соединяем плавной кривой.

Так называется часть полного конуса, заключенная между основанием и секущей плоскостью, параллельной основанию.

В усеченном конусе помещается полный конус, имеющий с ним общее меньшее основание, общую высоту и образующие, соответственно параллельные образующим усеченного конуса. Определить объем усеченного конуса, зная угол а 65 49 между продолжениями его образующих, каждая из которых равна а 24 9 дм.

Прочитал тему и решил добавыть свои мисли.

. » Конусностью называется отношение разности диаметров двух поперечных сечений конуса к расстоянию между ними. Конусность обозначается буквой К- Если диаметр одного сечения конуса есть D, другого — d и расстояние между этими сечениями есть /, то конусность этого конуса может быть определена по формуле

Да, так и есть. Но это только определение той самой конусности и может пригодится для выбора готогово изделия. Для изготовления конусной части изделия (инструмента) дополнительно надо знать и угол уклона конусной части (угол между оси и образующей конуса). Из приведенного выражения угол нельзя найти.

Один из популярных инструментальных конусов имеет конусность – 7/24. Обично он так и называется. Это значит, что при таком обозначении независимо от истинных величин диаметров конуса их разницу можно привести к чилу — 7 и длина полного конуса тогда соответствует числу – 24.

в токарном деле проще считается: от большего диаметра отнять меньший и разделить на 2 длины= это тангенс угла

Здесь уже расматривается изготовление – настройка станка. Расчет тоже правильный.

вова 100 писал (пост №26):

вопрос: Д- большое минус Д- малое и разделить на 2длины(или одну длину-?) равно скажем Х. затем по этому числу Х находим в таблице примерно такое же число (округляем-?) напротив которого стоит нужный нам искаемый угол(градус)-верно? а кто нибудь может скинуть эту таблицу.помница она вмещалась на 1й тетрадной странице.-если я ничего не напутал.

Постараюсь разяснить ситуацию.

Нарисовал общий случий усеченного конуса, который подходит и для инструментальных конусов.

На рисунке:

угол а – угол уклона конуса

угол 2а – угол при вершине конуса или полный угол конуса.

D – наибольший диаметр

d – наименьший диаметр

L – Длина усеченной части конуса

(D-d)/2 – размер увеличения радиуса на плоскости наибольшего диаметра относительно радиуса на наименьшем диаметре.

ABC – прямоугольный треугольник на плоскости продольного разреза по оси конуса.

Из тригонометрических соотношений можно вычислить угол – а, который и определяет настройку станка при изгоговлении данной конической части изделия.

В этом треугольнике тангенс угла — а находим разделив длину AB на длину AC, или по другому разделив (D-d)/2 на L. Если дробь делиться на целое число, то можем писать:

(тут стоит понять, что в этом случие по логике мы делим не разницу диаметров на две длины, а делим половыну разницы диаметров на длину конуса.

При конусе с конусностью 7/24

Tga = 7/48 = 0,145833333

Применял калькулятор и записал все 10 цифры с дисплея для снижения конечной ошибки а вичисления проводил со всеми 12 цифрами в памяти калькулятора.

Из tga находим на калкуляторе arctga, или сам угол а:

А = 8,29714497 град.

Результат получается в угловых децимальных градусов.

В этой системе полный круг соответсвует 360 угловым градусам. До запятой записиваются целые градусы, после запятой децимальная часть одного градуса. Обозначение — небольшой кружок за числом в верхней части.

Имеются и другие системи выражения углов.

В системе – градусы, минуты, секунды, — полный круг соответсвует 360 угловым градусам, каждый градус делиться на 60 минут, Каждая минута делиться на 60 секунд. Секунды могут иметь децимальную часть.

В системе т.н. градианов полный круг занимает 400 градианов. Угол выряжается через целые градианы и их децимальной части. Обозначается – [g]

В системе радианов полный круг занимает 6,283185307 (число – 2Пи) радианов. Угол выряжается через целые радианы и их децимальной части. Обозначается – или [r]

Наиболее часто пользуются первыми двумя системами.

Для перевода одной системи выражения углов в другую пользуются соответственными калькуляторами, компютерными программами.

Но для перевода децимальных градусов в систему градусы, минуты, секунды можно обойтись и простыми расчетами применяя обычные калькуляторы.

Так в приведенном примере рассчета углов конуса 7/24 имеем:

а = 8,29714497 град.

Известно, что один полный градус занимает 60 минут. Надо узнать, сколько минут соответствует децимальной части одного градуса.

Можем записать систему уравнений.

1град. = 60’

0,297144969град. = X’. следует:

X’ = 0,29714497 x 60 / 1 или просто умножаем 0,297144969 на 60 и получаем 17,82869819’ .

Можем записать пока полученное:

8град.17,82869819’ .

Для получения секунд поступаем аналогично, т.е.

0,82869819 умножаем на 60 и получаем 49,72189141” .

Полностью угол:

8град.17’ 49,72189141” и округляя в верх (децимальная часть больше 0,5) получаем конечный результат:

Угол уклона конуса равняется – 8град. 17’ 50” , т.е. 8 градусов, 17 минут, 50 секунд.

Угол при вершине в два раза больше угла уклона:

2а = 16,59428994град. или 16град. 35’ 39,44378283” , округляя:

16град. 35’ 39” (децимальная часть меньше 0,5)

Изображение было представлено, см:

Интересно, что угол при вершине в ГОСТ 15945-70 и в ГОСТ 15945-82 отличается от только расчитанного на одну секунду в сторону увеличения. Имею подозрение, что в ГОСТе угол при вершине расчитывался из округленного угла уклона.

Отмечу, что ГОСТ 15945-70 более информативен последующего ГОСТ 15945-82.

Для перевода выражения угла из системи Град., мин., сек. в систему децимальных градусов поступаем наоборот.

Пример:

Имеем угол — 8град. 17’ 49,72189141”

Делим секунды, т.е. 49,72189141 на 60 и получаем: 0,82869819

Можем записать промежуточный результат:

8град. 17,82869819’

Делим минуты, т.е. 17,82869819 на 60 и получаем: 0,29714497

Это и есть децимальная часть величины угла.

Полная величина угла: 8,29714497град.

veles388 писал (пост №1):

Помогите определить конус

Посмотрев ГОСТ 15945-70 увидим, что наиболее близко приведенный рисунок подходит конусу №45 с конусностью — 7/24. Но неодин из размеров несоответствует размерам точно.

Расчитая конусность по приведенным размерам находим — 7/26,8

Тогда имеем варианты:

1. Размеры образца неправильно установлены.

2. Образец неточно изготовлен по стандарту.

3. Образец не инструментальный конус с конусностью 7/24.

Построение этой проекции наглядно можно объяснить следующим образом. Все меридианы выпрямляют до соприкосновения с боковой поверхностью конуса. При этом все параллели, кроме параллели касания, будут растягиваться до размеров окружности конуса. Для того чтобы сделать проекцию равноугольной и сохранить подобие фигур,

Рис 2.1. Равноугольная коническая проекция на касательном конусе

производят растягивание меридианов в такой степени, в какой были растянуты параллели в данной точке карты. Затем конус разрезается по образующей и разворачивается на плоскость. Карты в равноугольной конической проекции на касательном конусе имеют следующие свойства:

— меридианы изображаются в виде прямых, сходящихся к полюсу;

Параллели имеют вид дуг концентрических окружностей, расстояния между которыми увеличиваются по мере удаления от параллели касания;

На параллели касания искажения длин отсутствуют, а в полосе ±5° от этой параллели они незначительны и в практике не учитываются;

Локсодромия изображается кривой линией, обращенной своей выпуклостью к экватору;

Ортодромия для расстояний до 1200 км изображается прямой линией, а для больших расстояний имеет вид кривой, обращенной своей выпуклостью в сторону более крупного масштаба.

В равноугольной конической проекции на касательном конусе издаются бортовые карты масштабов 1:2000000; 1:2500000; 1:3000000; 1:4000000 и обзорная карта масштаба 1:5000000.

Равноугольная коническая проекция на секущем конусе.

Рис.2.2. Равноугольная коническая проекция на секущем конусе

Получение этой проекции условно можно представить как изображение поверхности глобуса на боковой поверхности секущего конуса. В этом случае искажения на карте уменьшаются.

Равноугольная коническая проекция на секущем конусе имеет следующие свойства:

Параллели сечения изображаются в главном масштабе, на них отсутствуют искажения длин;

Между параллелями сечения масштаб изображения мельче, а вне их крупнее. Такое изменение масштабов обусловлено тем, что при переносе поверхности Земли на секущий конус изображения между параллелями сечения приходится сжимать, а на внешних сторонах от параллелей сечения несколько растягивать;

В полосе ± 5° от параллелей сечения искажения незначительные и практически с ними можно не считаться при решении некоторых задач самолетовождения;

Ортодромия изображается кривой, выпуклой в сторону более крупного масштаба, и имеет точку перегиба на параллели наименьшего масштаба. Для расстояний не более 1500 км ее можно принимать за прямую линию;

Локсодромия изображается кривой линией, пересекающей все меридианы под одним и тем же углом.

В нормальной равноугольной конической проекции на секущем конусе издаются карты масштаба 1:2000000 (Москва — Берлин) и 1:2500000.

Сущность построения поликонических проекций условно может быть представлена таким образом. Поверхность глобуса переносится на боковые поверхности нескольких конусов, касательных к параллелям или секущих глобус по заданным параллелям. На поверхность каждого конуса переносится небольшой пояс поверхности глобуса (рис. 3). Затем поверхность конуса разрезается по образующей и разворачивается на плоскость. После склеивания полос получается поликоническая проекция.

Рис.2.3. Поликоническая проекция

Эта проекция взята за основу международной разграфки.

Мой секрет

Большая энциклопедия нефти и газа

Полный конус пересечен плоскостью, параллельной основанию и проходящей через середину его высоты.

Полный конус, свободно опертый по периметру основания.

Полный конус, жестко заделанный по краям. Максимальное напряжение возникает в сечении заделки.

Полный конус — пересечен плоскостью, параллельной основанию и проходящей через середину его высоты. Во сколько раз площадь боковой поверхности полученного таким образом усеченного конуса меньше площа ди боковой поверхности данного полного конуса.

Полный конус вращения (рис. 5.9) развертывается в сектор с углом ф 360 х R / L и радиусом L, где R — радиус основания конуса, L — длина образующей конуса. Точки, полученные на развертке, соединяем плавной кривой. В общем случае (наклонный конус на рис. 5.10) в конус вписывают пирамиду, каждую грань которой на развертке, например 0 — 1 — S, строят как треугольник по трем сторонам, предварительно найдя их действительные величины.

Рассмотрим полный конус, из которого получен данный усеченный.

Строим развертку полного конуса И проводим на ней дополнительно промежуточпвю образующие SI и SII. На каждой образующей, пересекающейся с плоскостью Р, откладываем натуральную величину длины отрезка соответствующей образующей конуса от его вершины до точки пересечения с плоскостью; затем концы этих отрезков соединяем плавной кривой.

Строим развертку полного конуса (см. пример 313) и на каждой образующей откладываем натуральную величину длины отрезка соответствующей образующей конуса от его вершины до точки пересечения с плоскостью. Затем концы этих отрезков соединяем плавной кривой.

Если от полного конуса отрезать его верхнюю часть плоскостью, парллельной его основанию (рис. 118 6), то получим тело, называемое усеченным конусом. Оно имеет два основания — верхнее и нижнее. Расстояние 00 по оси между основаниями называется высотой конуса.

Строим развертку полного конуса (см. пример 313) и на каждой образующей откладываем натуральную величину длины отрезка соответствующей образующей конуса от его вершины до точки пересечения с плоскостью.

Строим развертку полного конуса и проводим на ней дополнительно промежуточные образующие SI и SII. На каждой образующей, пересекающейся с плоскостью Р, откладываем натуральную величину длины отрезка соответствующей образующей конуса от его вершины до точки пересечения с плоскостью; затем концы этих отрезков соединяем плавной кривой.

Так называется часть полного конуса, заключенная между основанием и секущей плоскостью, параллельной основанию.

В усеченном конусе помещается полный конус, имеющий с ним общее меньшее основание, общую высоту и образующие, соответственно параллельные образующим усеченного конуса. Определить объем усеченного конуса, зная угол а 65 49 между продолжениями его образующих, каждая из которых равна а 24 9 дм.

Прочитал тему и решил добавыть свои мисли.

. » Конусностью называется отношение разности диаметров двух поперечных сечений конуса к расстоянию между ними. Конусность обозначается буквой К- Если диаметр одного сечения конуса есть D, другого — d и расстояние между этими сечениями есть /, то конусность этого конуса может быть определена по формуле

Да, так и есть. Но это только определение той самой конусности и может пригодится для выбора готогово изделия. Для изготовления конусной части изделия (инструмента) дополнительно надо знать и угол уклона конусной части (угол между оси и образующей конуса). Из приведенного выражения угол нельзя найти.

Один из популярных инструментальных конусов имеет конусность – 7/24. Обично он так и называется. Это значит, что при таком обозначении независимо от истинных величин диаметров конуса их разницу можно привести к чилу — 7 и длина полного конуса тогда соответствует числу – 24.

в токарном деле проще считается: от большего диаметра отнять меньший и разделить на 2 длины= это тангенс угла

Здесь уже расматривается изготовление – настройка станка. Расчет тоже правильный.

вова 100 писал (пост №26):

вопрос: Д- большое минус Д- малое и разделить на 2длины(или одну длину-?) равно скажем Х. затем по этому числу Х находим в таблице примерно такое же число (округляем-?) напротив которого стоит нужный нам искаемый угол(градус)-верно? а кто нибудь может скинуть эту таблицу.помница она вмещалась на 1й тетрадной странице.-если я ничего не напутал.

Постараюсь разяснить ситуацию.

Нарисовал общий случий усеченного конуса, который подходит и для инструментальных конусов.

На рисунке:

угол а – угол уклона конуса

угол 2а – угол при вершине конуса или полный угол конуса.

D – наибольший диаметр

d – наименьший диаметр

L – Длина усеченной части конуса

(D-d)/2 – размер увеличения радиуса на плоскости наибольшего диаметра относительно радиуса на наименьшем диаметре.

ABC – прямоугольный треугольник на плоскости продольного разреза по оси конуса.

Из тригонометрических соотношений можно вычислить угол – а, который и определяет настройку станка при изгоговлении данной конической части изделия.

В этом треугольнике тангенс угла — а находим разделив длину AB на длину AC, или по другому разделив (D-d)/2 на L. Если дробь делиться на целое число, то можем писать:

(тут стоит понять, что в этом случие по логике мы делим не разницу диаметров на две длины, а делим половыну разницы диаметров на длину конуса.

При конусе с конусностью 7/24

Tga = 7/48 = 0,145833333

Применял калькулятор и записал все 10 цифры с дисплея для снижения конечной ошибки а вичисления проводил со всеми 12 цифрами в памяти калькулятора.

Из tga находим на калкуляторе arctga, или сам угол а:

А = 8,29714497 град.

Результат получается в угловых децимальных градусов.

В этой системе полный круг соответсвует 360 угловым градусам. До запятой записиваются целые градусы, после запятой децимальная часть одного градуса. Обозначение — небольшой кружок за числом в верхней части.

Имеются и другие системи выражения углов.

В системе – градусы, минуты, секунды, — полный круг соответсвует 360 угловым градусам, каждый градус делиться на 60 минут, Каждая минута делиться на 60 секунд. Секунды могут иметь децимальную часть.

В системе т.н. градианов полный круг занимает 400 градианов. Угол выряжается через целые градианы и их децимальной части. Обозначается – [g]

В системе радианов полный круг занимает 6,283185307 (число – 2Пи) радианов. Угол выряжается через целые радианы и их децимальной части. Обозначается – или [r]

Наиболее часто пользуются первыми двумя системами.

Для перевода одной системи выражения углов в другую пользуются соответственными калькуляторами, компютерными программами.

Но для перевода децимальных градусов в систему градусы, минуты, секунды можно обойтись и простыми расчетами применяя обычные калькуляторы.

Так в приведенном примере рассчета углов конуса 7/24 имеем:

а = 8,29714497 град.

Известно, что один полный градус занимает 60 минут. Надо узнать, сколько минут соответствует децимальной части одного градуса.

Можем записать систему уравнений.

1град. = 60’

0,297144969град. = X’. следует:

X’ = 0,29714497 x 60 / 1 или просто умножаем 0,297144969 на 60 и получаем 17,82869819’ .

Можем записать пока полученное:

8град.17,82869819’ .

Для получения секунд поступаем аналогично, т.е.

0,82869819 умножаем на 60 и получаем 49,72189141” .

Полностью угол:

8град.17’ 49,72189141” и округляя в верх (децимальная часть больше 0,5) получаем конечный результат:

Угол уклона конуса равняется – 8град. 17’ 50” , т.е. 8 градусов, 17 минут, 50 секунд.

Угол при вершине в два раза больше угла уклона:

2а = 16,59428994град. или 16град. 35’ 39,44378283” , округляя:

16град. 35’ 39” (децимальная часть меньше 0,5)

Изображение было представлено, см:

Интересно, что угол при вершине в ГОСТ 15945-70 и в ГОСТ 15945-82 отличается от только расчитанного на одну секунду в сторону увеличения. Имею подозрение, что в ГОСТе угол при вершине расчитывался из округленного угла уклона.

Отмечу, что ГОСТ 15945-70 более информативен последующего ГОСТ 15945-82.

Для перевода выражения угла из системи Град., мин., сек. в систему децимальных градусов поступаем наоборот.

Пример:

Имеем угол — 8град. 17’ 49,72189141”

Делим секунды, т.е. 49,72189141 на 60 и получаем: 0,82869819

Можем записать промежуточный результат:

8град. 17,82869819’

Делим минуты, т.е. 17,82869819 на 60 и получаем: 0,29714497

Это и есть децимальная часть величины угла.

Полная величина угла: 8,29714497град.

veles388 писал (пост №1):

Помогите определить конус

Посмотрев ГОСТ 15945-70 увидим, что наиболее близко приведенный рисунок подходит конусу №45 с конусностью — 7/24. Но неодин из размеров несоответствует размерам точно.

Расчитая конусность по приведенным размерам находим — 7/26,8

Тогда имеем варианты:

1. Размеры образца неправильно установлены.

2. Образец неточно изготовлен по стандарту.

3. Образец не инструментальный конус с конусностью 7/24.

Построение этой проекции наглядно можно объяснить следующим образом. Все меридианы выпрямляют до соприкосновения с боковой поверхностью конуса. При этом все параллели, кроме параллели касания, будут растягиваться до размеров окружности конуса. Для того чтобы сделать проекцию равноугольной и сохранить подобие фигур,

Рис 2.1. Равноугольная коническая проекция на касательном конусе

производят растягивание меридианов в такой степени, в какой были растянуты параллели в данной точке карты. Затем конус разрезается по образующей и разворачивается на плоскость. Карты в равноугольной конической проекции на касательном конусе имеют следующие свойства:

— меридианы изображаются в виде прямых, сходящихся к полюсу;

Параллели имеют вид дуг концентрических окружностей, расстояния между которыми увеличиваются по мере удаления от параллели касания;

На параллели касания искажения длин отсутствуют, а в полосе ±5° от этой параллели они незначительны и в практике не учитываются;

Локсодромия изображается кривой линией, обращенной своей выпуклостью к экватору;

Ортодромия для расстояний до 1200 км изображается прямой линией, а для больших расстояний имеет вид кривой, обращенной своей выпуклостью в сторону более крупного масштаба.

В равноугольной конической проекции на касательном конусе издаются бортовые карты масштабов 1:2000000; 1:2500000; 1:3000000; 1:4000000 и обзорная карта масштаба 1:5000000.

Равноугольная коническая проекция на секущем конусе.

Рис.2.2. Равноугольная коническая проекция на секущем конусе

Получение этой проекции условно можно представить как изображение поверхности глобуса на боковой поверхности секущего конуса. В этом случае искажения на карте уменьшаются.

Равноугольная коническая проекция на секущем конусе имеет следующие свойства:

Параллели сечения изображаются в главном масштабе, на них отсутствуют искажения длин;

Между параллелями сечения масштаб изображения мельче, а вне их крупнее. Такое изменение масштабов обусловлено тем, что при переносе поверхности Земли на секущий конус изображения между параллелями сечения приходится сжимать, а на внешних сторонах от параллелей сечения несколько растягивать;

В полосе ± 5° от параллелей сечения искажения незначительные и практически с ними можно не считаться при решении некоторых задач самолетовождения;

Ортодромия изображается кривой, выпуклой в сторону более крупного масштаба, и имеет точку перегиба на параллели наименьшего масштаба. Для расстояний не более 1500 км ее можно принимать за прямую линию;

Локсодромия изображается кривой линией, пересекающей все меридианы под одним и тем же углом.

В нормальной равноугольной конической проекции на секущем конусе издаются карты масштаба 1:2000000 (Москва — Берлин) и 1:2500000.

Сущность построения поликонических проекций условно может быть представлена таким образом. Поверхность глобуса переносится на боковые поверхности нескольких конусов, касательных к параллелям или секущих глобус по заданным параллелям. На поверхность каждого конуса переносится небольшой пояс поверхности глобуса (рис. 3). Затем поверхность конуса разрезается по образующей и разворачивается на плоскость. После склеивания полос получается поликоническая проекция.

Рис.2.3. Поликоническая проекция

Эта проекция взята за основу международной разграфки.